Las cápsulas son la segunda forma de dosificación de administración de medicamentos más utilizada, después de los comprimidos. Debido a su alta flexibilidad en términos de usabilidad y material de relleno, son populares en la industria farmacéutica y nutracéutica. Aunque se han utilizado ampliamente durante más de un siglo, los modernos procesos de fabricación de cápsulas y encapsulado siguen enfrentándose a algunos desafíos para proporcionar cápsulas perfectas, sin defectos.

¿CÓMO SE FABRICA UNA CÁPSULA DE GELATINA DURA DE DOS PIEZAS?

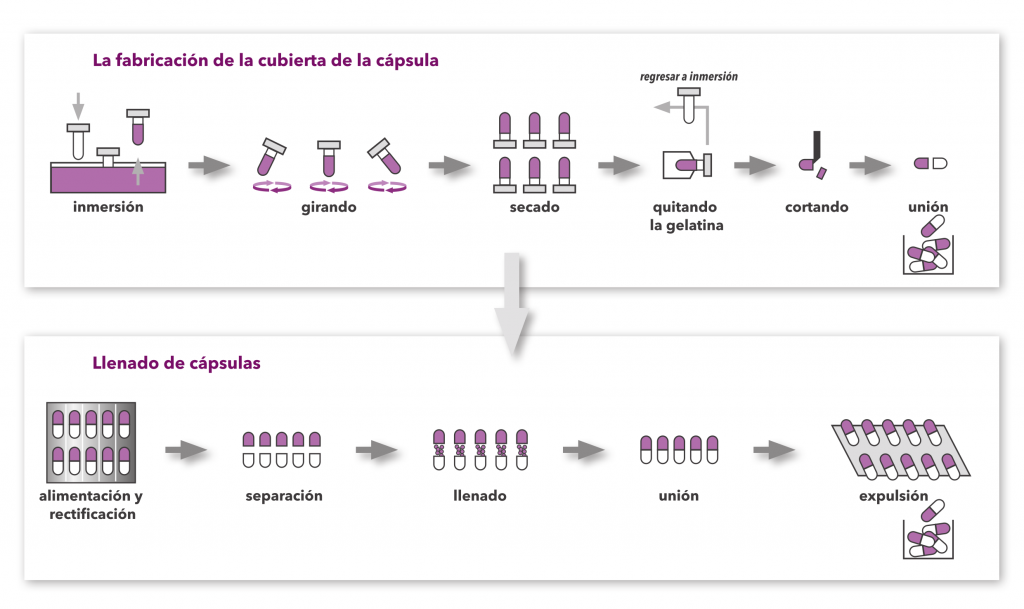

Antes de centrarnos en los defectos, es útil saber cómo se fabrica una cápsula para comprender mejor las razones subyacentes que contribuyen a un defecto en una cápsula. Para obtener el producto final, la fabricación de cápsulas se divide en dos procesos separados de fabricación de la cubierta de la cápsula y el llenado de la cápsula, que no necesariamente son realizados por la misma empresa.

En la mayoría de los casos, la fabricación de la cubierta de la cápsula comienza con la preparación de la gelatina hecha de colágeno. En el siguiente paso, se sumergen en la gelatina varios punzones de acero estandarizado durante un determinado tiempo y a una cierta profundidad, por separado para la tapa y el cuerpo de la cápsula. Este proceso se llama inmersión y dura solo un corto período de tiempo antes de que los punzones se retiren de la gelatina y se transfieran hacia el área de secado mientras giran alrededor de su eje para que la gelatina se distribuya uniformemente. En el área de secado, los punzones pasan varias etapas de secado para que la gelatina alcance el contenido de humedad deseado. Después del secado, el cuerpo de la cápsula y las mitades de la tapa se quitan de los punzones, se cortan a la longitud correcta y, en el paso final, se unen en una posición de prebloqueo antes de que se expulsen a los contenedores para su transporte y llenado.

Figura 1: Procesos de fabricación y llenado de cápsulas.

Figura 1: Procesos de fabricación y llenado de cápsulas.

El siguiente proceso, antes de que las cápsulas puedan ser envasadas para los consumidores, es el llamado llenado de cápsulas (o encapsulado) donde las cápsulas se llenan con el ingrediente deseado que puede ser polvo, perlas, gránulos, bolitas, comprimidos, líquidos o una determinada combinación de estos ingredientes. Este proceso se realiza mediante máquinas de llenado de cápsulas y comienza con las cápsulas vacías que se insertan en la máquina y se alinean para que las tapas y los cuerpos se puedan separar correctamente. Más adelante, los cuerpos de las cápsulas se llenan con el ingrediente y se cierran con las tapas. Finalmente, se expulsan al contenedor de productos terminados. Cuando el relleno es líquido, antes del envasado, las cápsulas también pasan por un proceso de sellado que aplica una capa de material de sellado a la zona entre la tapa y el cuerpo para garantizar que el líquido no se escape de la cápsula. De este modo, el producto está listo para ser envasado y enviado a su destino final… ¿o no?

PRESENCIA DE DEFECTOS

Aunque los procesos de fabricación y llenado han avanzado mucho desde la introducción de las primeras cápsulas en el siglo XIX, ambos se enfrentan a retos cuando se trata de proporcionar cápsulas sin defectos incluso hoy en día. Teniendo en cuenta que las máquinas de producción modernas funcionan las 24 horas del día, produciendo y llenando grandes cantidades de diferentes cápsulas, es inevitable, como en todos los procesos industriales, que un cierto número de cápsulas salga defectuoso de una manera u otra. Una cápsula puede tener varios defectos. En nuestro caso, nos centraremos en los defectos visuales en la cubierta de la cápsula, que se producen durante el proceso de fabricación de la cápsula o durante el proceso de llenado (encapsulado). Como puede ver en la tabla a continuación, existe una gran variedad de defectos que se pueden encontrar en las cápsulas de cubierta dura, que van desde los principales que se consideran críticos y afectan al rendimiento del producto final, hasta los menores que incluyen imperfecciones visuales de la cápsula y plantean serias dudas sobre la integridad y la calidad del producto.

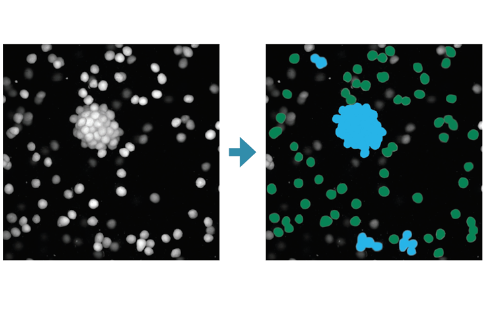

Los sistemas de calidad utilizados por las empresas que producen cápsulas o que las llenan se basan generalmente en ciertos esquemas estadísticos o en una inspección 100 % visual, que puede ser manual o automatizada. Como ya hemos mencionado en nuestro artículo sobre los defectos de los comprimidos, los esquemas estadísticos no pueden asegurar la calidad requerida de cada producto, por lo que las empresas se centran más bien en la inspección 100 % visual y en el enfoque de la calidad de clasificación. Cuando hablamos de inspección de lotes de cápsulas de gran volumen, difícilmente imaginamos hacer una inspección 100 % visual precisa de forma manual. Es virtualmente imposible mantener altos estándares de calidad en la industria farmacéutica conociendo los riesgos de la inspección manual. Por esta razón, hoy en día las empresas invierten cada vez más en sistemas automatizados de inspección visual de cápsulas, como, por ejemplo, las soluciones SENSUM, especialmente cuando el producto es complejo y visualmente exigente y puede ser inspeccionado de forma fiable con la ayuda de avanzados algoritmos.

En la siguiente tabla, hemos preparado una descripción general de los defectos visuales más comunes de las cápsulas de gelatina dura que vemos en nuestro trabajo diario. Como verá, los defectos se dividen en dos grupos según su origen, que puede estar en la fabricación de la cubierta de la cápsula o en el proceso de llenado. Además, para cada defecto también hemos determinado las razones de su aparición.

PROCESO DE PRODUCCIÓN DE CÁPSULAS

|

DEFECTOS |

CAUSAS RELACIONADAS CON EL PROCESO |

CAUSAS RELACIONADAS CON LA FORMULACIÓN |

|

Desviación del color |

Condiciones de almacenamiento inadecuadas (exposición a la luz, calor, pH, contaminación microbiana, etc.). |

Mala estabilidad relativa de tintes y pigmentos seleccionados, cantidad inadecuada de pigmento u homogeneización inadecuada del pigmento |

|

Cuerpo/tapa corta |

Entrada insuficiente del cuerpo/tapa en la boquilla antes de la operación de corte debido a que la cubierta está húmeda o a un problema con la boquilla. |

/ |

|

Cuerpo/tapa larga |

Causado por la falta de cuchilla o por la rotura de la misma durante la operación de corte. |

/ |

|

Puntos/manchas

|

Pequeños fragmentos de las paredes de la cubierta generados durante el proceso de recorte que se introducen en la zona de inmersión. Esto sucede durante el proceso de inmersión del molde. También podría ser el resultado de una impresión. |

Materiales extraños en la solución de gelatina o una incorrecta homogeneización del pigmento. |

|

Doble tapa

|

La tapa suelta encaja sobre el cuerpo de otra cápsula después de que una de las tapas se suelta debido a una posición de prebloqueo insuficiente en el bloque de unión. Esto sucede durante la manipulación de cápsulas. |

/ |

|

Agujeros/rayaduras |

Los problemas mecánicos o la mala configuración de la máquina hacen que las pinzas del separador toquen la cubierta a medida que avanza para quitarla durante la eliminación de las películas secas del pasador del molde. |

/

|

|

Juntas/borde dañado/corte áspero

|

Causado por una cuchilla desafilada durante la operación de corte. |

/ |

|

Puntas de estrella |

Distribución desigual de la gelatina en los punzones recubiertos por inmersión o una cantidad excesiva de solución de gelatina en el extremo del punzón. |

Viscosidad inadecuada de la formulación de gelatina. |

|

Burbujas

|

Vacío o duración del proceso de extracción de las burbujas de gelatina inadecuados. |

/ |

|

Impresión dañada

|

Viscosidad incorrecta de la tinta y aplicación de presión, flujo desigual de la tinta, chorros de tinta obstruidos, secado incompleto de la tinta, etc. |

La formulación incorrecta de la tinta se mezcla con una combinación de ingredientes de recubrimiento. |

|

Pared delgada/gruesa

|

Distribución desigual de la gelatina en los punzones recubiertos por inmersión (pared delgada). Los punzones se sumergen dos veces o están demasiado tiempo en la gelatina (pared gruesa). |

Viscosidad inadecuada de la solución de gelatina, presencia insuficiente de agente humectante. |

|

Separación

|

Causada por un secado desigual o un grosor desigual de la película en el punto de división. |

Cantidad insuficiente de plastificante, baja humedad de equilibrio. |

PROCESO DE ENCAPSULADO/LLENADO DE CÁPSULAS

|

DEFECTOS |

CAUSAS RELACIONADAS CON EL PROCESO |

CAUSAS RELACIONADAS CON LA FORMULACIÓN |

|

Abolladuras y pequeños orificios (en las puntas) |

Ajuste excesivo de la longitud de cierre durante el proceso de encapsulado, longitud de cierre excesiva, presión de cierre excesiva, llenado excesivo de las cápsulas, tamaño o configuración incorrecta de los punzones, condiciones de almacenamiento inadecuadas (humedad). |

Propiedades mecánicas inadecuadas de la gelatina, p. ej. deformación plástica debido a un contenido de agua demasiado alto. |

|

Fisuras |

Condiciones inadecuadas (de almacenamiento) que favorecen la transferencia de humedad desde la cubierta de la cápsula hasta los componentes encapsulados, desalineación de los segmentos superior e inferior de la cápsula o ajuste incorrecto del pasador de sujeción de la tapa en la estación de unión. |

Propiedades mecánicas inadecuadas de la gelatina debido a la baja cantidad de plastificante o a la baja humedad de equilibrio o al uso de componentes higroscópicos que absorben el agua de la cubierta de la cápsula. |

|

Plegado |

Cuerpo y tapa desalineados debido a un espacio excesivo en el contracojinete, desalineación general de los componentes de la máquina de llenado o componentes desgastados de la máquina, peso de llenado de la cápsula demasiado alto, mala calidad de la pastilla de polvo formada, gran variación del tamaño de la cápsula, condiciones ambientales inadecuadas (cambios de temperatura) y/o asiento de la tapa desgastado o paso del cuerpo. |

Forma distorsionada de las cápsulas debido a componentes de relleno gruesos con bordes duros y afilados. |

|

Cerrada/abierta inadecuadamente |

Ajuste incorrecto de la longitud de cierre y presión de cierre, configuración incorrecta del pasador. Contaminación de la interfaz cuerpo-tapa (área de bloqueo) y sobrellenado |

/ |

|

Polvoriento |

Probablemente el resultado de no utilizar el pulidor de cápsulas (cuando se llena de polvo) en la rampa de salida de la máquina de llenado de cápsulas antes de que las cápsulas se descarguen en los contenedores de producto. |

/ |

|

Vacía |

Mal funcionamiento o ausencia de protecciones en la máquina de llenado de cápsulas que impiden que las cápsulas vacías o poco llenas lleguen a la rampa de salida (p. ej., células de carga, sensores de capacidad, calibradores de tensión, etc.). |

/ |

|

Banda dañada |

Proceso de bandas mal ajustado, como altura y velocidad inadecuadas de la rueda, temperatura de procesamiento inadecuada, grosor de banda incorrecto, rueda de banda deficiente/defectuosa. |

Propiedades mecánicas inadecuadas de la banda de gelatina, p. ej., baja resistencia a la tracción o alta contracción que causa defectos en forma de “plátano”. |

¿TIENE PROBLEMAS CON DEFECTOS EN LAS CÁPSULAS?

Vea a continuación en videos cómo nuestros sistemas de inspección visual pueden ayudarlo con esto. Vaya a nuestra página PRODUCTOS para obtener más información sobre nuestra solución STREAM y SPINE o contáctenos en [email protected]para hablar con nuestro equipo de expertos.

Fuentes:

– https://www.vitafoodsinsights.com/services/how-troubleshoot-7-most-common-capsule-defects

– https://www.slideshare.net/BhushanGhike/encapsulation-problem-and-remedies-66452012

– https://www.ncbi.nlm.nih.gov/pmc/articles/PMC2750482/pdf/12249_2008_Article_5457.pdf

– https://www.farmacapsulas.com/en/eliminacao-defeitos-mecanicos-no-fecho-da-capsula/

– https://www.pharmapproach.com/manufacture-of-hard-gelatin-capsules/

– https://www.pharmapproach.com/hard-gelatin-capsules-formulation-and-manufacturing-considerations/2/

– https://manufacturingchemist.com/news/article_page/The_colouration_of_tablets_and_capsules/34905

– https://www.slideshare.net/Ramyapriya7/quality-control-of-capsules

– https://www.academia.edu/9833661/Answers_to_10_common_questions_about_capsule_filling

– https://www.researchgate.net/publication/292539476_Capsule_Manufacturing_Technology

– https://falcaoteles.pt/sites/default/files/PDF/HGC%20Technical%20Manual%20version%20Q026-1-2011E.PDF

– https://simplepharmanotes.blogspot.com/2017/10/manufacturing-of-hard-gelatin-capsules.html

– https://basicmedicalkey.com/capsule-shell-manufacture/

– https://www.icapsulepack.com/capsule-filling-machine/

– L. L. Augsburger, S. W. Hoag: Pharmaceutical Dosage Forms: Capsules, CRC Press, 2017

– https://tabletscapsules.com/wp-content/uploads/pdf/tc_20190101_0012.pdf

– http://proddownloads.vertmarkets.com.s3.amazonaws.com/download/88b9d920/88b9d920-52d8-4e7a-aa83-a149003c0f61/original/aaps_t3427_haibowang.pdf

– http://jddtonline.info/index.php/jddt/article/view/2794/2276

– https://www.speronline.com/japer/Articlefile/224.pdf