Les comprimés sont la forme la plus répandue de médicaments par voie orale. Malgré le fait qu’au cours des dernières années nous ayons constaté des améliorations importantes à la fois dans les machines de production de comprimés et dans les systèmes de contrôle qualité, le processus de production de comprimés moderne a encore des défis à relever pour fournir des comprimés parfaits, sans défauts.

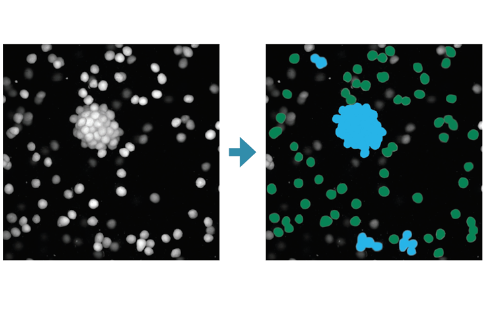

Un comprimé peut être imparfait de plusieurs manières et ces défauts et imperfections peuvent se trouver à la surface ou dans les couches intérieures du produit, en raison de problèmes de formulation. Dans cet aperçu des défauts des comprimés, nous nous concentrons sur les défauts visibles les plus courants pouvant être détectés lors du contrôle qualité. Car l’apparence imparfaite d’un seul comprimé dans un emballage peut soulever de sérieux doutes sur l’intégrité et la qualité du produit. Par conséquent, les sociétés pharmaceutiques essaient continuellement d’accroître leurs efforts pour assurer la haute qualité de leurs produits. Le contrôle visuel de la qualité peut être effectué à partir de diverses approches statistiques ou à partir d’une inspection et d’un tri visuels à 100 %, manuels ou automatisés. Du fait que les schémas d’échantillonnage statistique, qui estiment la qualité globale d’un lot donné de comprimés à un certain niveau de confiance, ne peuvent garantir la qualité requise de chaque comprimé, ils sont remplacés par une inspection et un tri visuels à 100 %. L’inspection visuelle manuelle de grands lots de comprimés étant subjective, peu fiable, lente, fastidieuse et coûteuse, les systèmes d’inspection visuelle automatisée des comprimés sont de plus en plus couramment utilisés. Lisez ici les risques de l’inspection manuelle et découvrez ici à quel point un système de vision industrielle peut être comparé avec précision et impartialité à un œil humain pour le contrôle qualité.

In Sensum we’ve been helping our clients all around the globe for more than 20 years improving the quality of their products and processes with our automatic visual inspection machines that detect and exclude visually defect products before they get packed and shipped out to customers. Our product range includes capsule inspection dedicated STREAM, 360⁰ inspection system SPINE capable inspecting tablets, capsules and softgels or FIBO that has the same functionalities as SPINE with additional bottle filling capabilities. Find out more about our whole range of products here.

Dans notre travail, nous constatons et testons quotidiennement un large éventail de défauts visuels sur les capsules, les gélules et les comprimés. Dans ce cadre, nous avons préparé un aperçu des 13 groupes les plus courants de défauts de comprimés et leurs causes. Nous avons classé la source des défauts sur les comprimés ou enrobage et avons également déterminé les raisons de l’apparition de chaque type de défaut.

FABRICATION DE COMPRIMÉS

|

DÉFAUTS |

CAUSES LIÉES AU PROCÉDÉ |

CAUSES LIÉES À LA FORMULATION |

|

Amorce décalottage |

Principalement des problèmes liés à des matrices mal finies ou à la forme des poinçons, c’est-à-dire une concavité profonde ou un bord biseauté du poinçon. Le bouchage peut également se produire si le poinçon reste au-dessous de la matrice pendant l’éjection. Un réglage incorrect de la lame de balayage ou une vitesse de tourelle trop élevée (temps de maintien trop court) peuvent être d’autres raisons du bouchage. |

Grand nombre de fines particules dans la granulation ou la séparation pendant le processus de compactage. Faible teneur en humidité et quantité insuffisante ou liant inapproprié |

|

Laminage/Clivage |

Décompression rapide et force de pression trop élevée. Vitesse de tourelle trop élevée (temps d’arrêt trop court). |

Grand nombre de fines particules dans la granulation ou la séparation pendant le processus de compactage. Faible teneur en humidité et quantité insuffisante ou liant inapproprié. Relâchement rapide des régions périphériques du comprimé dû au manque de compacité du matériau (à l’éjection de la matrice). |

|

Écaillage/Ebréchés |

Raisons liées à la forme et à l’état de la matrice, par exemple rainure d’usure de la matrice au point de compression ou matrice à canon et poinçon. Ce dernier représente un problème si les bords sont tournés vers l’intérieur ou si la concavité est trop profonde pour comprimer le mélange de poudre. |

Matériau trop humide, quantité insuffisante de lubrifiant ou liant inapproprié entraînant un collage. Mauvaise convexité du comprimé entraînant un écaillage lors de l’enrobage, du dépoussiérage, de la manipulation, etc. (processus suivant la fabrication des comprimés). |

|

Pelliculage

|

Matrices mal finies et matrices rugueuses en raison de l’abrasion et de la corrosion, matrices sous-dimensionnées ayant trop peu de jeu. Une autre raison peut également être une pression excessive dans la presse à comprimés. |

Des raisons principalement liées aux propriétés matérielles des granulés, comme par exemple une humidité trop élevée, des granulés trop rêches et trop durs pour que le lubrifiant soit efficace, un matériau abrasif des granulés provoquant une réduction des matrices ou un matériau granulaire trop chaud adhérant ainsi à la matrice. Un lubrifiant insuffisant et inapproprié est également un facteur important. |

|

Collages Poinçon

|

Rotation libre du poinçon supérieur ou inférieur lors de l’éjection d’un comprimé et des faces de poinçon rugueuses ou rayées. Lors de l’embossage ou de la gravure de lettres, cette dernière peut être problématique en cas de B, A, O, R, P, Q et G. Il peut arriver que les lignes de séparation sur un poinçon soient trop profondes ou que la pression appliquée ne soit pas assez élevée (comprimé mou). |

Humidité excessive des granulés, lubrification insuffisante ou inappropriée et quantité trop élevée de liant |

|

Épaisseur |

L’outillage de poinçonnage est de longueur incohérente (entre les lots). Presse à comprimés non nettoyée et non entretenue. |

La granulation ou le mélange de poudres n’est pas suffisamment homogène dans la taille des particules et de la distribution (remplissage incohérent de la matrice).

|

|

Points noirs/taches contrastées

|

Matériel contaminé, par ex. lubrifiant de poinçon (viscosité inadéquate ou utilisé en excès) ou du matériau gratté du fond du chargeur. Matériau brûlé de l’intérieur de l’alésage de la matrice ou des pointes du poinçon. Une configuration ou un réglage incorrect du chargeur provoquant un trop-plein de remplissage qui est renvoyé au chargeur, ce qui entraîne des particules fines supplémentaires |

Matière/formulation contaminée au cours des processus avant la fabrication des comprimés. |

|

Forme |

Vitesses de presse trop élevées et/ou pré-compression trop courte. |

Les comprimés sont soit trop mous, soit trop humides. |

ENROBAGE

|

DÉFAUTS |

CAUSES LIÉES AU PROCÉDÉ |

CAUSES LIÉES À LA FORMULATION |

|

Fissuration |

Conditions de processus d’enrobage inappropriées qui entraînent une expansion du noyau et, par conséquent, une fissuration de l’enrobage (effets de chauffage excessifs, faible vitesse de rotation du tambour, température de l’air et taux de pulvérisation inappropriés, etc.). |

Mauvaise élasticité ou manque de résistance mécanique de l’enrobage pour résister à l’expansion du noyau. |

|

Collage/satellites |

Mouillage excessif lors de l’application de l’enrobage. Débit de pulvérisation trop élevé, vitesse de rotation et température du processus trop basses, mauvais alignement du pistolet. |

La formulation de l’enrobage a une faible température de transition vitreuse, ce qui la rend collante. Courbure du capuchon du comprimé trop faible. |

|

Écart de couleur |

L’uniformité de la distribution de l’enrobage est inadéquate (mauvaise configuration du pistolet de pulvérisation, distance entre le pistolet ou le lit incohérente, faible vitesse de rotation du tambour, etc.). |

Les propriétés couvrantes de l’enrobage sont insuffisantes, la teneur en solides de la suspension est trop élevée, le gain de poids ou la quantité de lot est trop faible. |

|

Points/taches faible contraste |

Longue durée du processus d’enrobage qui augmente le risque d’éraflure/abrasion de la paroi du tambour. La faible vitesse de rotation du tambour ou un remplissage insuffisant peuvent être d’autres points faibles, ce qui peut faire glisser les comprimés dans le tambour. |

La formulation de l’enrobage contient une forte concentration de matériaux (par exemple des pigments comme le dioxyde de titane) qui sont plus durs que les parois du tambour en acier inoxydable, provoquant une abrasion de la paroi et des taches sombres sur l’enrobage. |

|

Impression endommagée |

Alignement incorrect du comprimé avec le poinçon, trop d’encre sur le poinçon, mauvaise viscosité de l’encre et application de la pression, écoulement inégal de l’encre, jets d’encre obstrués, etc. |

Une formulation incorrecte des mélanges d’encre avec une combinaison des ingrédients d’enrobage. |

DES PROBLEMES DE DEFAUTS SUR VOS COMPRIMES ?

Regardez la vidéo ci-dessous pour voir comment nos systèmes d’inspection visuelle peuvent vous aider. Rendez-vous sur notre page PRODUITS pour plus de détails sur notre solution SPINE ou contactez-nous sur [email protected] pour discuter avec notre équipe d’experts.

Sources:

– https://rheonics.com/solutions-item/pharmaceutical-printing-process-control/

– https://www.slideshare.net/grakbph040/defects-in-tablet-46026421

– https://uomustansiriyah.edu.iq/media/lectures/4/4_2017_12_04!08_08_36_AM.pdf

– https://www.biogrund.com/wp-content/uploads/2020/01/biogrund-troubleguide-a1poster-quer-11-2019.pdf

– http://filmcoating-troubleshooting.com/

– https://www.manufacturingchemist.com/news/article_page/Causes_and_solutions_for_dark_spots_in_tablet_manufacturing/159326

– https://www.researchgate.net/publication/277014530_Tablet_manufacturing_processs_and_defects_of_tablets

– G. Cole, J. Hogan, M. Aulton: Pharmaceutical Coating Technology, Taylor & Francis, 2002