A otimização de processos é uma das principais atividades de pesquisa e desenvolvimento farmacêuticos. O objetivo da otimização do processo é reduzir o custo de produção, economizando tempo e material e aumentando a qualidade do produto. A otimização do processo é alcançada através de tentativa e erro de inúmeras execuções de processo, uma vez que o desempenho do processo é convencionalmente avaliado apenas fora da linha, no produto final. A otimização pode ser ainda mais avançada pelo uso de medições em linha do comportamento do processo. Em um processo de revestimento de pellets, a taxa de pulverização é um parâmetro importante do processo, influenciando diretamente os indicadores de desempenho do processo, como qualidade final do produto, rendimento do processo e tempo de produção. Durante o desenvolvimento do processo de revestimento de pellets, vários testes de revestimento em diferentes taxas de pulverização devem ser realizados. A aglomeração total de pellets é determinada após finalização do processo por ensaio de peneiramento. Ao utilizar um sistema de inspeção visual em linha, a aglomeração de pellets, dependendo da taxa de pulverização e da temperatura do produto, pode ser observada durante o processo de revestimento.

Neste estudo de caso, variamos a taxa de pulverização ao longo de um único processo de revestimento de pellets. Usando medições de aglomeração em linha, conseguimos determinar a taxa de pulverização ideal (processo mais rápido com menor quantidade de aglomeração) em uma única execução de processo.

O estudo foi realizado por pesquisadores farmacêuticos da Sensum e da Shin-Etsu.

Processo de revestimento de pellets

Revestimos 800 g de núcleos de pellets de açúcar (595 µm – 707 µm) em um revestidor de leito fluidizado Wurster em escala laboratorial (Minilab XP, Diosna) no laboratório de aplicação da Shin-Etsu em Wiesbaden. Uma dispersão de revestimento aquoso foi preparada com 7% de metilcelulose (Metolose® SM-4, Shin-Etsu) e 0,1% de corante azul. A viscosidade da dispersão de revestimento foi de 67 mPas. Um processo de revestimento foi iniciado com taxa de pulverização de 8 g/min. Durante o processo, aumentamos a taxa de pulverização (spray rate – SR) dos 8 g/min iniciais para os 14 g/min finais com aumentos de 1 g/min. Dessa forma, testamos a SR em 6 níveis. A temperatura de entrada do ar foi constante durante todo o processo de revestimento, a fim de atingir uma diminuição da temperatura do produto de 39 °C para 31 °C como consequência do aumento da taxa de pulverização. Os pellets foram peneirados após o processo de revestimento para estimar a porcentagem final de aglomerados utilizando uma peneira de 1000 µm.

Monitoramento do processo

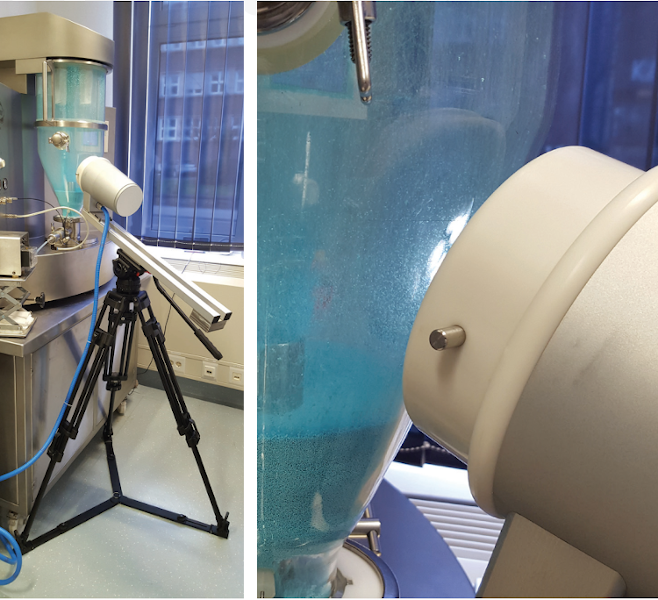

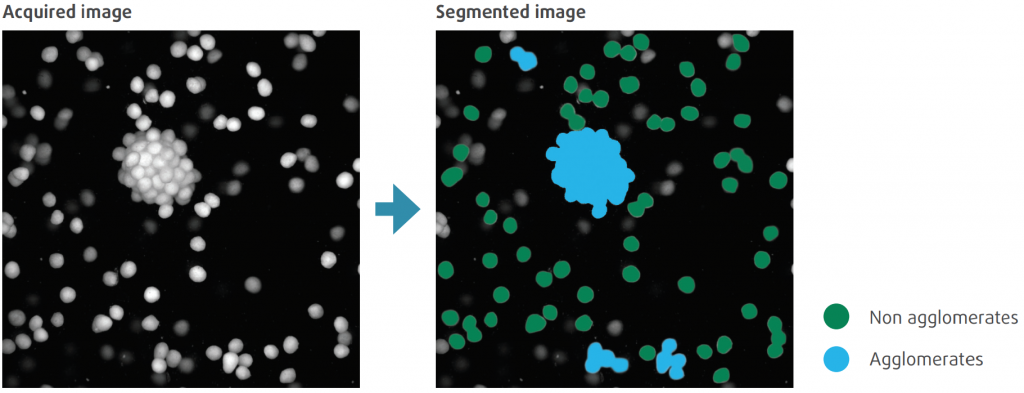

Monitoramos o processo com um sistema de inspeção visual em linha (PATVIS APA, Sensum) (Figura 1). O sistema adquiriu imagens de pellets através da parede de vidro do revestidor de leito fluidizado e as analisou em tempo real. Os pellets foram monitorados em queda livre, o que permitiu ao sistema detectar e medir a presença de pellets aglomerados no processo (Figura 2). A taxa de aquisição de imagens foi realizada em alta velocidade a 100 quadros por segundo, fornecendo em média 100.000 medições de partículas em tempo real por minuto. A porcentagem de pellets aglomerados foi expressa como uma razão volumétrica entre todos os pellets aglomerados detectados e todos os pellets analisados em intervalos de tempo de um minuto.

Figura 1: configuração de imagem, equipamentos e materiais utilizados para o processo de revestimento

Figura 2: o sistema de inspeção visual utiliza algoritmos avançados de visão computadorizada para detectar pellets únicos e aglomerados.

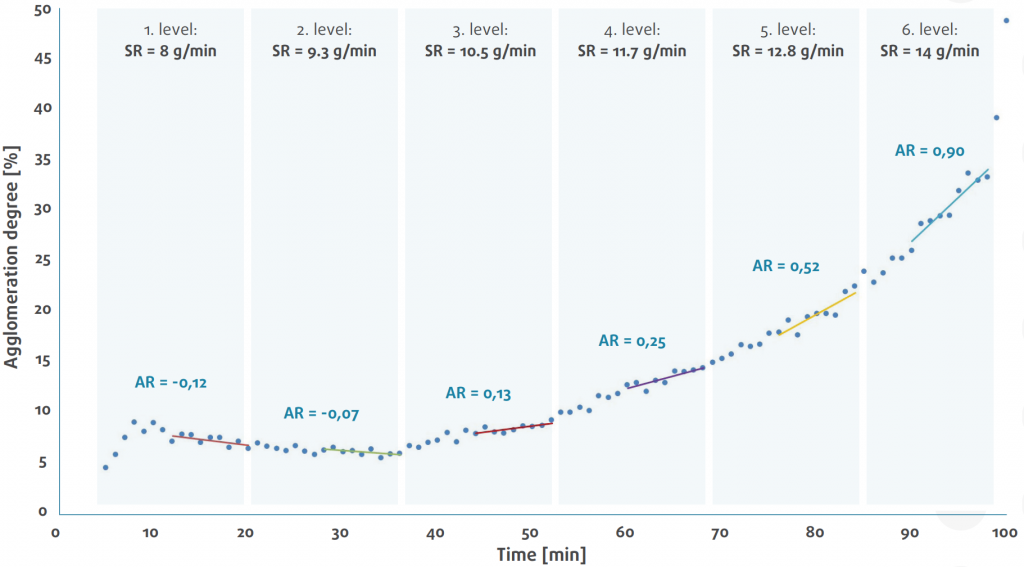

Determinação da taxa de pulverização ideal

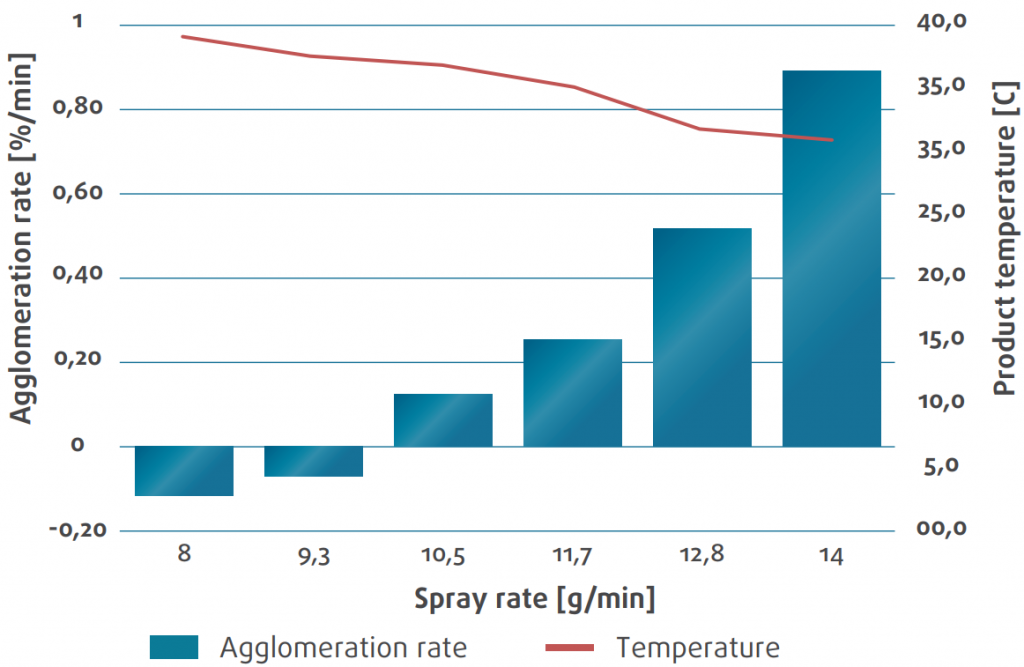

Figura 3: apresenta uma estimativa em linha da porcentagem de pellets aglomerados durante o processo de revestimento único, em que a taxa de pulverização (SR) foi testada em 6 níveis. No início do processo, pudemos observar a formação de aglomerados moles. Os aglomerados moles começaram a quebrar após os primeiros 8 minutos de pulverização, quando o processo estabilizou-se. O percentual de aglomerados começou a aumentar exponencialmente a partir do terceiro aumento. Uma linha de tendência linear foi ajustada a cada aumento para determinar a velocidade ou taxa de aglomeração (agglomeration rate – AR). No final do processo, a análise da peneira fora da linha confirmou uma elevada porcentagem final de aglomerados (64,6%).

Figura 4: a partir da inclinação das linhas de tendência ajustadas na Figura 3, obtivemos a taxa de aglomeração (AR) para cada nível de SR. Com o aumento da taxa de pulverização e a temperatura constante do ar de entrada, a temperatura do produto diminuiu e a porcentagem de aglomerados aumentou. Podemos observar um aumento na taxa de aglomeração para cada aumento incremental de SR. As medições em linha mostram que o processo está em seu nível ideal entre 9,3 g/min e 10,5 g/min de SR, em que nenhum novo aglomerado forma-se. Em contraste, a SR final testada a 14 g/min produziu quase um por cento de novos aglomerados a cada minuto.

Conclusões

Usamos uma ferramenta de inspeção visual em linha (PATVIS APA, Sensum) para monitorar um processo de revestimento de pellets com metilcelulose (Metolose® SM-4, Shin-Etsu), em que a taxa de pulverização foi aumentada gradativamente ao longo do processo. As medições de aglomeração em linha forneceram feedback imediato sobre o desempenho do processo e deram uma visão e compreensão da influência da taxa de pulverização no processo de revestimento. Com uma abordagem tão eficaz, conseguimos determinar a taxa de pulverização ideal em uma única execução do processo. Este é um grande passo para economizar tempo e custos em P&D farmacêuticos.

Informações adicionais

Saiba mais sobre a Sensum PATVIS APA aqui.

Baixe o folheto da Sensum PATVIS APA.