Os comprimidos são a forma mais difundida de medicação oral. Apesar de nos últimos anos termos visto melhorias importantes tanto nas máquinas de produção de comprimidos quanto nos sistemas de controle de qualidade, o processo moderno de produção de comprimidos ainda tem alguns desafios a superar para fornecer comprimidos perfeitos, livres de defeitos

Um comprimido pode ser imperfeito de várias maneiras, e esses defeitos e imperfeições podem ser encontrados na superfície ou nas camadas internas do produto devido a problemas de formulação. Neste panorama dos defeitos dos comprimidos, estamos concentrando-nos nos defeitos visíveis mais comuns que podem ser descobertos durante o controle de qualidade, porque uma aparência imperfeita de um único comprimido em uma embalagem pode levantar sérias dúvidas sobre a integridade e a qualidade do produto. Consequentemente, as empresas farmacêuticas tentam continuamente aumentar os seus esforços para garantir a alta qualidade dos seus produtos. O controle visual de qualidade pode ser feito por vários esquemas estatísticos ou por inspeção e classificação 100% visuais, manuais ou automatizadas. Devido ao fato de os esquemas de amostragem estatística, que estimam a qualidade global de um determinado lote de comprimidos com um determinado nível de confiança, não poderem garantir a qualidade exigida de cada comprimido, eles estão sendo substituídos por inspeção e classificação 100% visual. Como a inspeção visual manual de grandes lotes de comprimidos é subjetiva, não confiável, lenta, tediosa e cara, sistemas automatizados de inspeção visual de comprimidos são cada vez mais usados. Leia aqui sobre os riscos da inspeção manual e descubra aqui como um sistema de visão mecânica pode ser preciso e imparcial em comparação com o olho humano para controle de qualidade.

Na Sensum, temos ajudado nossos clientes em todo o mundo há mais de 20 anos, melhorando a qualidade de seus produtos e processos com nossas máquinas automáticas de inspeção visual que detectam e excluem produtos com defeitos visuais antes de serem embalados e enviados aos clientes. Nossa linha de produtos inclui a STREAM, dedicada à inspeção de cápsulas, o sistema SPINE de inspeção 360⁰, capaz de inspecionar comprimidos, cápsulas duras e cápsulas moles, ou a FIBO, que tem as mesmas funcionalidades da SPINE com recursos adicionais de envase de frascos. Saiba mais sobre toda a nossa variedade de produtos aqui.

Em nossa linha de trabalho, observamos e testamos diariamente uma ampla variedade de defeitos visuais em cápsulas, cápsulas gelatinosas e comprimidos. Para os últimos, preparamos um panorama dos 13 grupos mais comuns de defeitos e suas causas. Classificamos a origem dos defeitos em comprimidos ou revestimentos e também determinamos os motivos da ocorrência de cada tipo de defeito.

PROCESSO DE CONFECÇÃO DE COMPRIMIDOS

| DEFEITOS | CAUSAS RELACIONADAS AO PROCESSO | CAUSAS RELACIONADAS À FORMULAÇÃO |

Descabeçamento |

Principalmente problemas relacionados a matrizes mal acabadas ou formato dos punções, ou seja, concavidade profunda ou borda chanfrada do punção. O descabeçamento também pode acontecer se o punção permanecer abaixo da face da matriz durante a ejeção. Outros motivos podem ser o ajuste incorreto da lâmina varredora ou a velocidade alta demais da torre (tempo de permanência curto demais). | Grande número de partículas finas na granulação ou segregação durante a prensagem. Baixo teor de umidade e quantidade insuficiente ou material de aglutinação inadequado. |

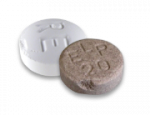

Laminação |

Descompressão rápida e força de pressão alta demais. Velocidade da torre alta demais (tempo de permanência muito curto). | Grande número de partículas finas na granulação ou segregação durante a prensagem. Baixo teor de umidade e quantidade insuficiente ou material de aglutinação inadequado. Relaxamento rápido das regiões periféricas do comprimido devido à falta de compactação do material (na ejeção da matriz). |

Lascas |

Motivos relacionados ao formato e condição da matriz, por exemplo, ranhura da matriz desgastada no ponto de compressão ou matriz/punção em forma de barril. O último representa um problema se as bordas estiverem voltadas para dentro ou se a concavidade for profunda demais para comprimir a mistura de pó. | Material úmido demais, quantidade insuficiente de lubrificante ou aglutinante inadequado podem causar aderência. Convexidade inadequada do comprimido que resulta em lascas durante o revestimento, despoeiramento, manuseio, etc. (procedimentos que seguem a formação do comprimido). |

Aglutinação |

Matrizes mal acabadas e ásperas devido à abrasão e corrosão, matrizes subdimensionadas com pouca folga. Outro motivo também pode ser pressão demais na prensa de comprimidos. | Motivos relacionados principalmente às propriedades do material dos grânulos como, por exemplo, umidade alta demais, grânulos grossos demais e duros demais para que o lubrificante seja eficaz, material abrasivo dos grânulos causando corte nas matrizes ou material granular quente demais aderindo assim à matriz. Lubrificante insuficiente e impróprio também é um fator importante. |

Coleta |

Rotação livre do punção superior ou inferior durante a ejeção de um comprimido e faces ásperas ou arranhadas do punção. A gravação de letras pode ser problemática no caso das letras B, A, O, R, P, Q e G. Pode acontecer de as linhas divisórias em um punção serem profundas demais ou a pressão aplicada não ser alta o suficiente (comprimido macio). | Umidade excessiva nos grânulos, lubrificação insuficiente ou inadequada e quantidade excessiva de aglutinante. |

Grossura |

As ferramentas do punção têm comprimento inconsistente (entre lotes). Prensa de comprimidos suja e sem manutenção. | A granulação ou a mistura de pós não são adequadamente consistentes no tamanho e na distribuição das partículas (preenchimento inconsistente da matriz).

|

Pontos/sujeira |

Material contaminado, por exemplo, lubrificante do punção (viscosidade inadequada ou usado em excesso) ou material raspado do fundo do alimentador. Material chamuscado de dentro do furo da matriz ou das pontas do punção. Configuração ou ajuste inadequado do alimentador, causando excesso de enchimento que retorna ao alimentador, resultando em partículas finas adicionais. | Material/formulação contaminada durante os processos anteriores à formação dos comprimidos. |

Forma |

Velocidades de prensagem altas demais e/ou pré-compressão curta demais | Os comprimidos são excessivamente moles ou úmidos. |

PROCESSO DE REVESTIMENTO

| DEFEITOS | CAUSAS RELACIONADAS AO PROCESSO | CAUSAS RELACIONADAS À FORMULAÇÃO |

Rachadura |

Condições inadequadas do processo de revestimento que levam à expansão do núcleo e consequentemente à rachadura do revestimento (efeitos de aquecimento excessivo, baixa velocidade do recipiente, temperatura do ar e taxa de pulverização inadequadas, etc.). | Pouca elasticidade ou falta de resistência mecânica do revestimento para suportar a expansão do núcleo.. |

Adesão/satélite |

Umedecimento excessivo durante a aplicação do revestimento. Taxa de pulverização alta demais, velocidade do recipiente e temperatura do processo baixas demais, mau alinhamento da pistola de pintura. | A formulação do revestimento tem baixa temperatura de transição vítrea, tornando-a pegajosa. Curvatura da tampa do comprimido baixa demais. |

Desvio de cor |

A uniformidade da distribuição do revestimento é inadequada (má configuração da pistola de pintura, distância inconsistente da pistola ou do leito, baixa velocidade do recipiente, etc.). | As propriedades de cobertura do revestimento são insuficientes, o teor de sólidos da suspensão é demasiado elevado, o ganho de peso ou a quantidade do lote são demasiado baixos. |

Manchas escuras |

Longa duração do processo de revestimento que aumenta a chance de desgaste/abrasão da parede do recipiente. Outros motivos também podem estar na baixa velocidade do recipiente ou no enchimento insuficiente, o que pode fazer com que os comprimidos deslizem no recipiente. | A formulação do revestimento contém uma alta concentração de materiais (por exemplo, pigmentos como dióxido de titânio) que são mais duros do que as paredes do recipiente de aço inoxidável, causando abrasão na parede do recipiente de inox, resultando em manchas escuras no revestimento. |

Impressão danificada |

Alinhamento incorreto do comprimido com o punção, tinta demais no punção, viscosidade inadequada da tinta e aplicação de pressão, fluxo irregular da tinta, jatos de tinta entupidos, etc. | A formulação inadequada da tinta mistura-se com uma combinação de ingredientes de revestimento. |

PROBLEMAS COM DEFEITOS EM COMPRIMIDOS?

Veja no vídeo abaixo como nossos sistemas de inspeção visual podem ajudar com isso. Acesse nossa página de PRODUTOS para saber mais sobre a nossa solução SPINE ou contacte-nos em [email protected] para falar com a nossa equipe de especialistas.

Fontes:

– https://rheonics.com/solutions-item/pharmaceutical-printing-process-control/

– https://www.slideshare.net/grakbph040/defects-in-tablet-46026421

– https://uomustansiriyah.edu.iq/media/lectures/4/4_2017_12_04!08_08_36_AM.pdf

– https://www.biogrund.com/wp-content/uploads/2020/01/biogrund-troubleguide-a1poster-quer-11-2019.pdf

– http://filmcoating-troubleshooting.com/

– https://www.manufacturingchemist.com/news/article_page/Causes_and_solutions_for_dark_spots_in_tablet_manufacturing/159326

– https://www.researchgate.net/publication/277014530_Tablet_manufacturing_processs_and_defects_of_tablets

– G. Cole, J. Hogan, M. Aulton: Pharmaceutical Coating Technology, Taylor & Francis, 2002