L’ottimizzazione dei processi è una delle attività chiave della ricerca e dello sviluppo in campo farmaceutico. L’obiettivo dell’ottimizzazione dei processi è ridurre i costi di produzione risparmiando tempo e materiali e aumentare la qualità del prodotto. L’ottimizzazione dei processi si ottiene attraverso tentativi ed errori di numerose esecuzioni del processo, poiché le prestazioni del processo sono convenzionalmente valutate solo off-line sul prodotto finale. L’ottimizzazione può essere ulteriormente migliorata con l’utilizzo di misurazioni in linea del comportamento del processo. In un processo di rivestimento di pellet, la velocità di spruzzatura è un importante parametro di processo, che influenza direttamente gli indicatori di prestazione del processo, come la qualità finale del prodotto, la resa del processo e il tempo di produzione. Durante lo sviluppo del processo di rivestimento pellet, devono essere eseguite diverse prove di rivestimento a diverse velocità di spruzzatura. L’agglomerazione totale dei pellet viene determinata al termine del processo mediante l’analisi al setaccio. Utilizzando un sistema di ispezione visiva in linea, è possibile osservare l’agglomerazione dei pellet in funzione della velocità di spruzzatura e della temperatura del prodotto durante il processo di rivestimento.

In questo caso di studio, abbiamo variato la velocità di spruzzatura per l’intera durata di un singolo processo di rivestimento pellet. Utilizzando le misurazioni di agglomerazione in linea, è stato possibile determinare la velocità di spruzzatura ottimale (il processo più veloce con la minore quantità di agglomerazione) in una singola esecuzione del processo.

Lo studio è stato eseguito dai ricercatori di Sensum e Shin-Etsu Pharma.

Processo di rivestimento pellet

Abbiamo rivestito 800 g di nuclei di pellet di zucchero (595 µm – 707 µm) in un rivestitore a letto fluido Wurster da laboratorio (Minilab XP, Diosna) nel laboratorio applicativo di Shin-Etsu a Wiesbaden. È stata preparata una dispersione acquosa di rivestimento con il 7% di metilcellulosa (Metolose® SM-4, Shin-Etsu) e lo 0,1% di colorante blu. La viscosità della dispersione del rivestimento era di 67 mPas. Il processo di rivestimento è stato avviato con una velocità di spruzzatura di 8 g/min. Durante il processo, la velocità di spruzzatura (SR) è stata aumentata dagli 8 g/min iniziali ai 14 g/min finali con incrementi di 1 g/min. In questo la SR è stata testata a 6 livelli. La temperatura dell’aria in ingresso è stata costante per tutto il processo di rivestimento, al fine di ottenere una diminuzione della temperatura del prodotto da 39 °C a 31 °C in conseguenza dell’aumento della velocità di spruzzatura. I pellet sono stati setacciati dopo il processo di rivestimento per stimare la percentuale finale di agglomerati utilizzando un setaccio da 1000 µm.

Monitoraggio del processo

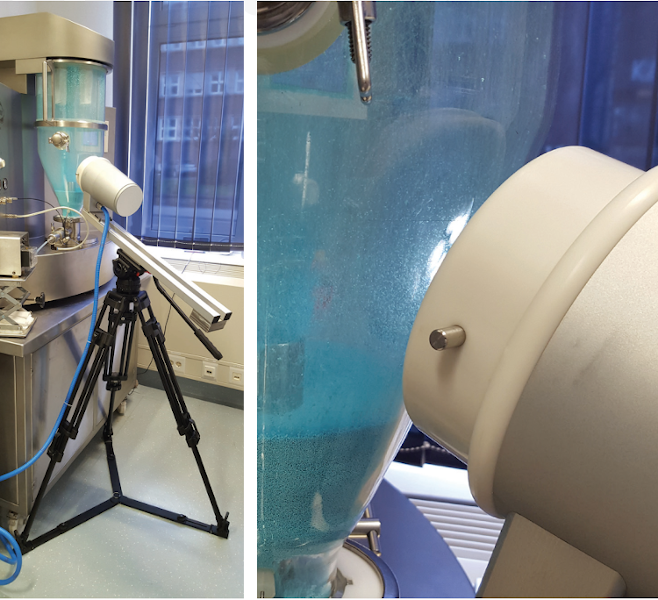

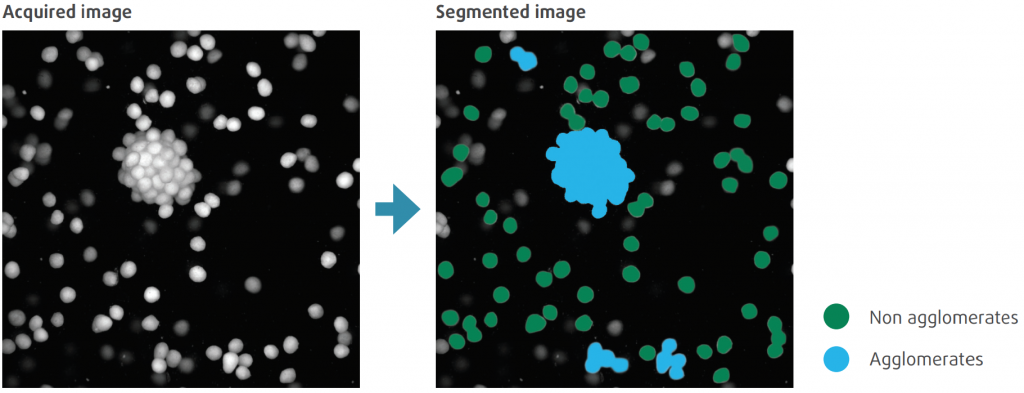

Ill processo è stato monitorato con un sistema di ispezione visiva in linea (PATVIS APA, Sensum) (Figura 1). Il sistema ha acquisito immagini dei pellet attraverso la parete di vetro del rivestitore a letto fluidizzato e le ha analizzate in tempo reale. I pellet sono stati monitorati in caduta libera, il che ha permesso al sistema di rilevare e misurare la presenza di pellet agglomerati nel processo (Figura 2). La velocità di acquisizione delle immagini è stata eseguita a 100 fotogrammi al secondo, fornendo in media 100.000 misurazioni di particelle in tempo reale al minuto. La percentuale di pellet agglomerati è stata espressa come rapporto volumetrico tra tutti i pellet agglomerati rilevati e tutti i pellet analizzati in intervalli di tempo di un minuto.

Figura 1: Impostazione dell’imaging, attrezzature e materiali utilizzati per il processo di rivestimento

Figura 2: Il sistema di ispezione visiva utilizza algoritmi avanzati di visione computerizzata per rilevare pellet singoli e agglomerati.

Determinazione della velocità di spruzzatura ottimale

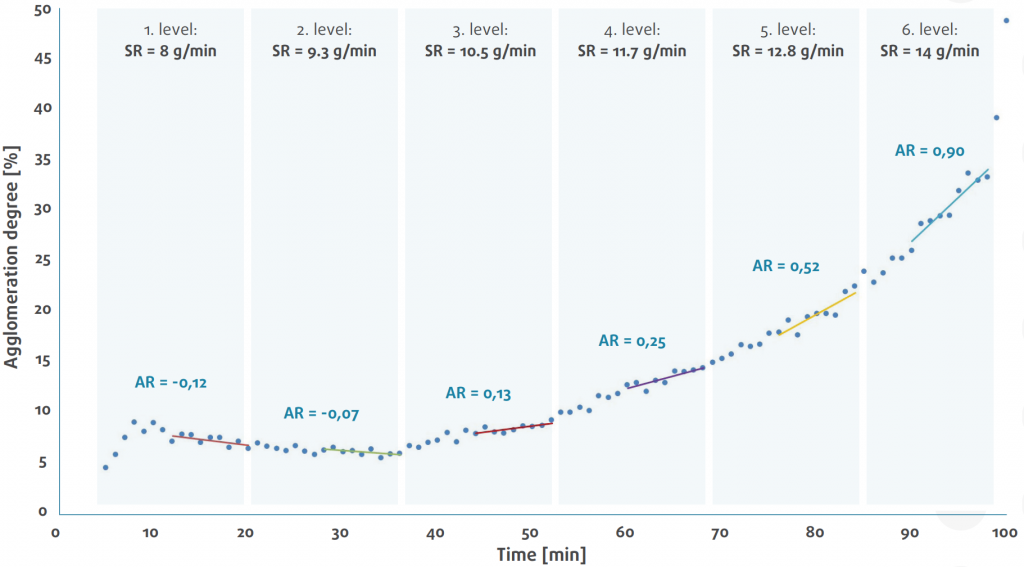

Figura 3: presenta una stima in linea della percentuale di pellet agglomerati durante il processo di rivestimento singolo, in cui la velocità di spruzzatura (SR) è stata testata a 6 livelli. All’inizio del processo, è stato possibile osservare la formazione di agglomerati morbidi. Gli agglomerati morbidi hanno iniziato a rompersi dopo i primi 8 minuti di spruzzatura, quando il processo si è stabilizzato. La percentuale di agglomerati ha iniziato ad aumentare esponenzialmente dopo il terzo incremento. A ciascun incremento è stata applicata una linea di tendenza lineare per accertare la velocità o frequenza di agglomerazione (AR). Al termine del processo, l’analisi al setaccio off-line ha confermato un’elevata percentuale finale di agglomerati, pari al 64,6%.

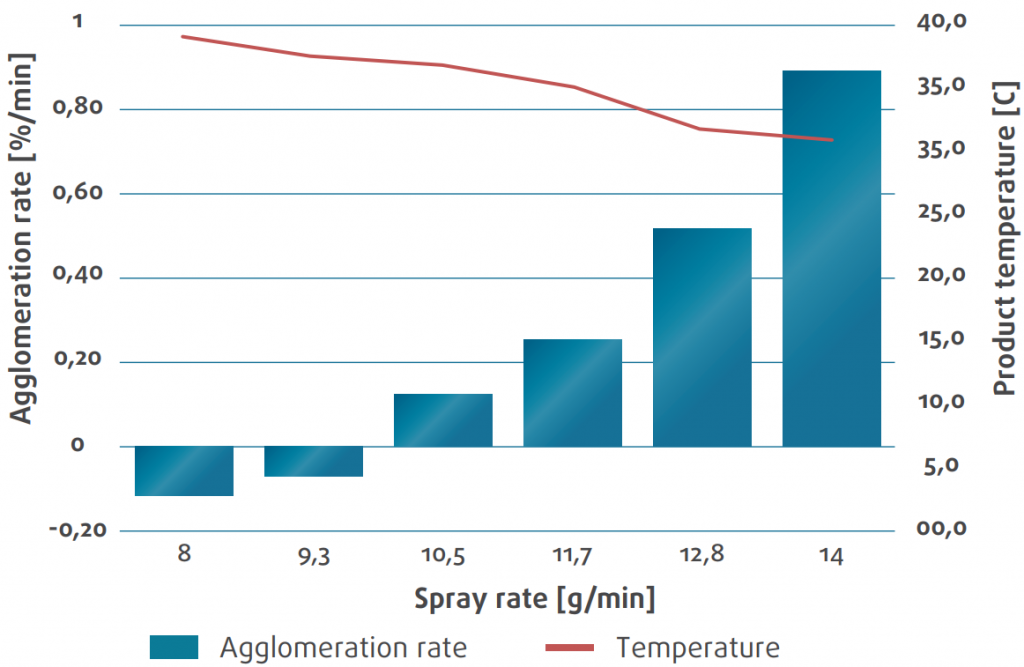

Figura 4: Dalla pendenza delle linee di tendenza adattate in Figura 3, è stata ottenuta la velocità di agglomerazione (AR) per ogni livello di SR. Con l’aumento della velocità di spruzzatura e la temperatura costante dell’aria in ingresso, la temperatura del prodotto è diminuita e la percentuale di agglomerati è aumentata. Possiamo osservare un aumento della velocità di agglomerazione per ogni aumento incrementale di SR. Le misurazioni in linea mostrano che il processo è ottimale tra 9,3 g/min e 10,5 g/min di SR, in cui non si forma nessun nuovo agglomerato. Al contrario, l’ultimo SR testato a 14 g/min ha prodotto quasi una percentuale di nuovi agglomerati ogni minuto.

Conclusioni

Abbiamo utilizzato uno strumento di ispezione visiva in linea (PATVIS APA, Sensum) per monitorare un processo di rivestimento pellet con metilcellulosa (Metolose® SM-4, Shin-Etsu), in cui la velocità di spruzzatura è stata aumentata in modo incrementale durante l’intero processo. Le misurazioni di agglomerazione in linea hanno fornito un feedback immediato delle prestazioni del processo e hanno fornito una comprensione e conoscenza dell’influenza della velocità di spruzzatura sul processo di rivestimento. Con un approccio così efficace, è stato possibile determinare la velocità di spruzzatura ottimale in un’unica esecuzione del processo. Si tratta di un grande passo verso il risparmio di tempo e di costi nella ricerca e sviluppo in campo farmaceutico.

Informazioni aggiuntive

Per saperne di più su Sensum PATVIS APA, clicca qui.

Scarica la brochure PATVIS APA.