Le capsule sono la seconda forma di somministrazione di farmaci più frequentemente utilizzata, subito dopo le compresse. Grazie alla loro elevata flessibilità in termini di usabilità e materiale di riempimento, sono popolari nell’industria farmaceutica e nutraceutica. Anche se sono stati ampiamente utilizzati per più di un secolo, i moderni processi di produzione e incapsulamento di involucri devono ancora affrontare alcune sfide per fornire capsule perfette, senza difetti.

COME VIENE REALIZZATA UNA CAPSULA IN GEL DURO DI DUE PEZZI?

Prima di concentrarci sui difetti, è utile sapere come è fatta una capsula per comprendere meglio le ragioni di fondo che contribuiscono a creare un difetto su una capsula. Per ottenere il prodotto finale, la produzione di capsule si divide in due processi separati: la produzione dell’involucro e il riempimento della capsula, che non sono necessariamente eseguiti dalla stessa azienda.

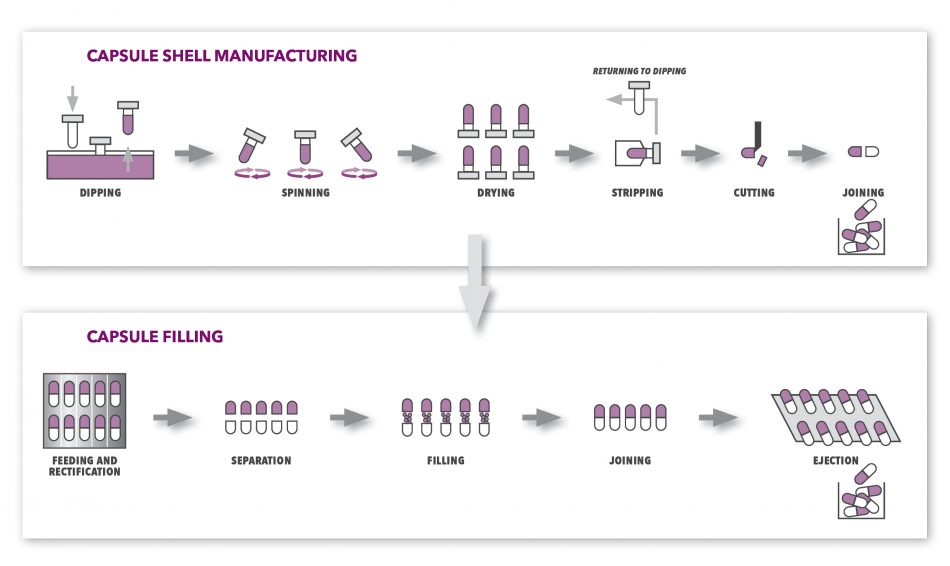

Nella maggior parte dei casi, la produzione dell’involucro della capsula inizia con la preparazione della gelatina ricavata dal collagene. Nella fase successiva, diversi perni di stampaggio in acciaio standardizzato vengono immersi nella gelatina per un certo tempo e una certa profondità, separatamente per il cappuccio e il corpo della capsula. Questo processo è chiamato immersione e dura pochissimo tempo prima che i perni vengano rimossi dalla gelatina e trasferiti verso l’area di essiccazione mentre ruotano intorno al loro asse per distribuire uniformemente la gelatina. Nell’area di essiccazione, i perni passano diverse fasi di essiccazione in modo che la gelatina raggiunga il contenuto di umidità desiderato. Dopo l’essiccazione, le metà del corpo della capsula e del tappo vengono staccate dai perni, tagliate alla lunghezza corretta e, nella fase finale, unite in una posizione di pre-serratura prima di essere espulse nei contenitori per il trasporto e il riempimento.

Figura 1: Processi di produzione e riempimento degli involucri delle capsule.

Figura 1: Processi di produzione e riempimento degli involucri delle capsule.Il processo successivo, prima che le capsule possano essere confezionate per i consumatori, è il cosiddetto riempimento delle capsule (o incapsulamento), in cui le capsule vengono effettivamente riempite con l’ingrediente desiderato, che può essere polvere, perline, granuli, pellet, compresse, liquidi o una certa combinazione di questi ingredienti. Questo processo viene eseguito dalle macchine riempitrici e inizia con l’inserimento delle capsule vuote nella macchina e l’allineamento, in modo che le capsule e i corpi possano essere separati correttamente. Successivamente, i corpi delle capsule vengono riempiti con l’ingrediente e chiusi con tappi. Infine, vengono espulsi nel contenitore dei prodotti finiti. Quando il riempimento è liquido, prima del confezionamento, le capsule vengono anche sottoposte a un processo di sigillatura che applica una pellicola di materiale sigillante all’area tra il tappo e il corpo per garantire che il liquido non fuoriesca dalla capsula. Voilà, il prodotto è pronto per essere confezionato e spedito alla sua destinazione finale… o forse no?

PRESENZA DI DIFETTI

Anche se i processi di produzione e riempimento hanno fatto molta strada dall’introduzione delle prime capsule nel diciannovesimo secolo, ancora oggi entrambi devono affrontare delle sfide quando si tratta di fornire capsule prive di difetti. Considerando che le moderne macchine di produzione sono in funzione 24 ore su 24, 7 giorni su 7, producendo e riempiendo grandi quantità di capsule diverse, è inevitabile, come in tutti i processi industriali, che un certo numero di capsule risulti difettoso in un modo o nell’altro. Una capsula può essere difettosa in diversi modi. Nel nostro caso, ci concentreremo sui difetti visivi dell’involucro della capsula, causati dal processo di produzione o di riempimento della capsula (incapsulamento). Come si può vedere nella tabella sottostante, esiste un’ampia gamma di difetti che possono essere riscontrati sulle capsule a involucro duro, che vanno dai più importanti che sono considerati critici e che influiscono sulle prestazioni del prodotto finale, a quelli minori, che includono imperfezioni visive della capsula e sollevano seri dubbi sull’integrità e la qualità del prodotto.

I sistemi di qualità utilizzati dalle aziende che producono involucri di capsule o che le riempiono si basano solitamente su determinati schemi statistici o su un’ispezione visiva al 100%, che può essere manuale o automatizzata. Come abbiamo già detto nel nostro articolo sui difetti delle compresse, gli schemi statistici non possono assicurare la qualità richiesta per ogni prodotto, per questo le aziende si concentrano piuttosto sull’ispezione visiva al 100% e sull’approccio alla qualità di smistamento. Quando si parla di ispezione di lotti di un elevato volume di lotti di capsule, è difficile immaginare di eseguire manualmente un’ispezione visiva accurata al 100%. È praticamente impossibile mantenere elevati standard di qualità nel settore farmaceutico conoscendo i rischi dell’ispezione manuale. Per questo motivo, oggi le aziende investono sempre più in sistemi di ispezione visiva automatizzata delle capsule, come ad esempio le soluzioni SENSUM, soprattutto quando il prodotto è complesso e visivamente impegnativo e può essere ispezionato in modo affidabile con l’aiuto di algoritmi avanzati.

Nella tabella che segue, abbiamo preparato una panoramica dei difetti visivi più comuni della capsula in gel duro che vediamo nel nostro lavoro quotidiano. Come si noterà, i difetti si dividono in due gruppi in base alla loro origine, che può essere la produzione dell’involucro della capsula o il processo di riempimento. Inoltre, per ogni difetto abbiamo anche determinato le ragioni per cui si verifica.

PROCESSO DI PRODUZIONE DELL’INVOLUCRO DELLA CAPSULA

| DIFETTI | CAUSE LEGATE AL PROCESSO | CAUSE LEGATE ALLA FORMULAZIONE |

Variazione di colore |

Condizioni di conservazione improprie (esposizione a luce, calore, pH, contaminazione microbica, ecc.) | Cattiva stabilità relativa dei coloranti e dei pigmenti selezionati, quantità impropria di pigmento o omogenizzazione impropria del pigmento |

Corpo/tappo corto |

Insufficiente ingresso del corpo/tappo nella pinza prima dell’operazione di taglio a causa dell’involucro bagnato o di un problema con la pinza. | / |

Corpo/tappo lungo |

Causato da un coltello mancante o rotto durante l’operazione di taglio. | / |

Punti/macchie |

Piccoli frammenti di pareti dell’involucro generati durante il processo di rifilatura che entrano nell’area di immersione. Questo avviene durante il processo di immersione dello stampo. Potrebbe anche essere il risultato di una stampa. | Materiali estranei nella soluzione di gelatina o omogeneizzazione impropria del pigmento. |

Doppio tappo |

La capsula allentata si inserisce nel corpo di un’altra capsula dopo che una delle capsule si è allentata a causa di una posizione di pre-bloccaggio insufficiente nel blocco di giunzione. Questo accade durante la manipolazione delle capsule. | / |

Fori/graffi |

Problemi meccanici o cattiva configurazione della macchina che fanno sì che le ganasce dell’estrattore tocchino l’involucro mentre si muove in avanti per estrarlo durante la rimozione dei film essiccati dal perno dello stampo. | /

|

Giunti/bordo danneggiato/taglio vivo |

Causato da un coltello spuntato durante l’operazione di taglio. | / |

Estremità a stella |

Distribuzione non uniforme della gelatina su spilli rivestiti per immersione o una quantità eccessiva di soluzione di gelatina sull’estremità dello spillo. | Viscosità impropria della formulazione di gelatina. |

Bolle |

Vuoto o durata impropri del processo di estrazione delle bolle di gelatina. | / |

Stampa danneggiata |

Viscosità dell’inchiostro e pressione di applicazione inadeguate, flusso irregolare dell’inchiostro, getti d’inchiostro intasati, asciugatura incompleta dell’inchiostro, ecc. | Formulazione impropria delle miscele di inchiostro con una combinazione di ingredienti di rivestimento. |

Parete sottile/spessa |

Distribuzione disomogenea di gelatina sugli spilli rivestiti per immersione (parete sottile). Gli spilli sono stati immersi due volte o sono rimasti nella gelatina troppo a lungo (parete spessa). | Viscosità impropria della soluzione di gelatina, presenza insufficiente di agente umettante. |

Spaccatura |

Causata da un’essiccazione non uniforme o da uno spessore non uniforme della pellicola nel punto di spaccatura. | Quantità insufficiente di plastificante, bassa umidità di equilibrio. |

PROCESSO DI INCAPSULAMENTO/RIEMPIMENTO DELLA CAPSULA

| DIFETTI | CAUSE LEGATE AL PROCESSO | CAUSE LEGATE ALLA FORMULAZIONE |

Ammaccature e fori di spillo (sulle punte) |

Impostazione eccessiva della lunghezza di chiusura durante il processo di incapsulamento, lunghezza di chiusura eccessiva, pressione di chiusura eccessiva, riempimento eccessivo delle capsule, dimensione o configurazione dei perni non corretta, condizioni improprie di conservazione (umidità). | Proprietà meccaniche improprie della gelatina, ad esempio deformazione plastica dovuta a un contenuto d’acqua troppo elevato. |

Crepa |

Condizioni improprie (stoccaggio) che favoriscono il trasferimento di umidità dall’involucro della capsula ai componenti incapsulati, disallineamento dei segmenti superiore e inferiore della capsula o impostazione non corretta del perno di bloccaggio della capsula nella stazione di giunzione. | Proprietà meccaniche improprie della gelatina dovute a una bassa quantità di plastificante o a una bassa umidità di equilibrio o all’uso di componenti igroscopici che assorbono acqua dall’involucro della capsula. |

Telescopico |

Disallineamento del corpo e del tappo dovuto a uno spazio eccessivo nel controcuscinetto, disallineamento generale dei componenti della macchina di riempimento o componenti usurati della macchina, peso di riempimento della capsula troppo elevato, cattiva qualità della pallottola di polvere formata, elevata variazione delle dimensioni della capsula, condizioni ambientali improprie (oscillazioni di temperatura) e/o sede del tappo o passaggio del corpo usurati. | Forma distorta delle capsule a causa di componenti di riempimento grossolani con bordi duri e affilati. |

Chiuso in modo improprio/non chiuso |

Impostazione non corretta della lunghezza di chiusura e della pressione di chiusura, configurazione impropria del perno. Contaminazione dell’interfaccia corpo-tappo (area di chiusura) e riempimento eccessivo. | / |

Polveroso |

Molto probabilmente il risultato del mancato utilizzo del lucidatore di capsule (quando si riempie di polvere) sullo scivolo di uscita della macchina riempitrice prima che le capsule vengano scaricate nei contenitori del prodotto. | / |

Vuoto |

Malfunzionamento o assenza di protezioni nella macchina riempitrice di capsule che impediscono alle capsule vuote o poco piene di raggiungere lo scivolo di uscita (ad esempio, celle di carico, sensori capacitivi, estensimetri, ecc.) | / |

Banda danneggiata |

Processo di sigillatura mal regolato, ad esempio altezza e velocità della mola improprie, temperatura di lavorazione impropria, spessore improprio della mola, mola scadente o cattiva. | Proprietà meccaniche improprie della banda di gelatina, ad esempio bassa resistenza alla trazione o elevato restringimento che causa difetti a forma di ”banana”. |

PROBLEMI CON DIFETTI SULLE CAPSULE?

Scopri di seguito nei video come possono aiutarti i nostri sistemi di ispezione visiva. Visita la pagina dei PRODOTTI per saperne di più sulla nostra soluzione STREAM e SPINE o contattaci all’indirizzo [email protected] per parlare con il nostro team di esperti.

Fonti:

– https://www.vitafoodsinsights.com/services/how-troubleshoot-7-most-common-capsule-defects

– https://www.slideshare.net/BhushanGhike/encapsulation-problem-and-remedies-66452012

– https://www.ncbi.nlm.nih.gov/pmc/articles/PMC2750482/pdf/12249_2008_Article_5457.pdf

– https://www.farmacapsulas.com/en/eliminacao-defeitos-mecanicos-no-fecho-da-capsula/

– https://www.pharmapproach.com/manufacture-of-hard-gelatin-capsules/

– https://www.pharmapproach.com/hard-gelatin-capsules-formulation-and-manufacturing-considerations/2/

– https://manufacturingchemist.com/news/article_page/The_colouration_of_tablets_and_capsules/34905

– https://www.slideshare.net/Ramyapriya7/quality-control-of-capsules

– https://www.academia.edu/9833661/Answers_to_10_common_questions_about_capsule_filling

– https://www.researchgate.net/publication/292539476_Capsule_Manufacturing_Technology

– https://falcaoteles.pt/sites/default/files/PDF/HGC%20Technical%20Manual%20version%20Q026-1-2011E.PDF

– https://simplepharmanotes.blogspot.com/2017/10/manufacturing-of-hard-gelatin-capsules.html

– https://basicmedicalkey.com/capsule-shell-manufacture/

– https://www.icapsulepack.com/capsule-filling-machine/

– L. L. Augsburger, S. W. Hoag: Pharmaceutical Dosage Forms: Capsules, CRC Press, 2017

– https://tabletscapsules.com/wp-content/uploads/pdf/tc_20190101_0012.pdf

– http://proddownloads.vertmarkets.com.s3.amazonaws.com/download/88b9d920/88b9d920-52d8-4e7a-aa83-a149003c0f61/original/aaps_t3427_haibowang.pdf

– http://jddtonline.info/index.php/jddt/article/view/2794/2276

– https://www.speronline.com/japer/Articlefile/224.pdf