Les capsules molles sont des formes de dosage largement utilisées dans les industries pharmaceutiques, nutraceutiques et cosmétiques en raison de leur capacité à encapsuler les liquides, pour une meilleure absorption du principe actif. Cependant, malgré toutes les mesures de contrôle de la qualité, les capsules molles peuvent parfois présenter des défauts pouvant affecter la qualité en termes d’apparence et de sécurité du produit. Cet article explore les types de défauts les plus courants dans les capsules molles, leurs origines et les techniques d’inspection visuelle pouvant être employées pour identifier et trier ces défauts de manière efficace.

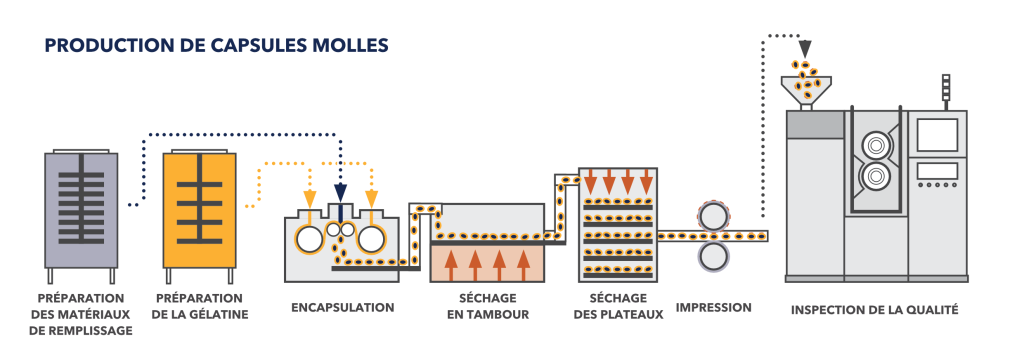

COMMENT EST FABRIQUÉE UNE CAPSULE MOLLE

Avant de se pencher sur les défauts, il est utile de comprendre comment une capsule molle est fabriquée. La fabrication d’une capsule molle comporte plusieurs étapes différentes : développement de la formulation et préparation du matériau de remplissage, préparation de la gélatine, encapsulation, séchage, impression facultative et inspection de la qualité.

Développement de la formulation et préparation des matériaux de remplissage : Le processus commence par la phase de développement de la formulation, au cours de laquelle les spécialistes mettent au point un mélange optimal du principe actif (ou API) et d’autres composants comme des huiles, des solvants ou des suspensions. L’objectif est d’obtenir l’effet thérapeutique souhaité et d’assurer la compatibilité avec le processus d’encapsulation des capsules molles. Au cours de la production régulière, le matériau de remplissage est préparé selon la recette établie et introduit avec précaution dans la machine d’encapsulation, où il sera utilisé pour remplir les capsules molles.

Préparation de la gélatine : L’enveloppe de gélatine est un composant essentiel. Elle est fabriquée en mélangeant de la poudre de gélatine à de l’eau et des additifs tels que la glycérine ou le sorbitol pour la flexibilité et la résistance. Le mélange est ainsi chauffé jusqu’à dissolution complète, dégazé pour éliminer les bulles d’air, et peut inclure des colorants ou des opacifiants pour obtenir l’aspect souhaité. La solution est ensuite introduite dans la machine d’encapsulation où elle est refroidie et transformée en deux rubans continus d’une épaisseur et d’une largeur précises, pour garantir l’uniformité et la qualité des capsules molles.

Encapsulation : La machine d’encapsulation est équipée de rouleaux de matrice rotatifs qui forment les moitiés supérieure et inférieure de la capsule molle. Lorsque les rubans de gélatine préparés passent entre les rouleaux de matrice, une dose précisément mesurée du matériau de remplissage est injectée entre eux. Les rubans se rejoignent, et les rouleaux de matrice scellent et façonnent les capsules, assurant une liaison homogène autour du matériau de remplissage.

Séchage : Après l’encapsulation, les capsules subissent un séchage contrôlé pour éliminer l’excès d’humidité. D’abord séchées dans des tunnels de séchage, les capsules molles sont ensuite étalées sur des plateaux de séchage, dans des salles spécialisées, pour une réduction supplémentaire de l’humidité et afin de préserver leur intégrité et leur qualité.

Impression (en option) : Certaines capsules molles sont imprimées pour y ajouter des marques d’identification ou des informations sur le dosage. Un équipement spécialisé aligne et stabilise les capsules tandis qu’une tête d’impression applique une encre qui adhère sans compromettre l’intégrité des capsules molles.

Inspection de la qualité : Après les processus de séchage et d’impression optionnelle, les capsules molles sont rigoureusement contrôlées afin d’en garantir la conformité aux normes réglementaires. Il s’agit notamment d’inspections visuelles pour détecter les défauts et d’évaluations du poids, de la dureté, de la désintégration et de la dissolution. Les inspections peuvent être effectuées au moyen de contrôles manuels, où le personnel formé examine méticuleusement chaque capsule pour garantir la qualité, ou à l’aide de systèmes automatisés équipés de caméras et de capteurs pour une détection précise des défauts. Cette approche garantit que toutes les capsules molles répondent aux critères de sécurité et de qualité requis avant leur emballage et postérieure distribution.

PRÉSENCE DE DÉFAUTS

Malgré les progrès réalisés dans les processus de fabrication, la production de capsules molles sans défaut reste un défi. Les machines de production modernes fonctionnent 24 heures sur 24, 7 jours sur 7, produisant de grandes quantités de capsules, ce qui rend inévitable l’apparition de certains défauts.

Dans le tableau ci-dessous, nous présentons un aperçu des défauts visuels les plus courants des capsules molles, classés en fonction de leur source — préparation du matériau de remplissage, préparation de la gélatine, encapsulation, séchage et impression. Chaque défaut est décrit avec sa cause.

| Processus | Défauts | Causes connexes |

|---|---|---|

PRÉPARATION DES MATÉRIAUX DE REMPLISSAGE |

Variation de couleur |

Elle peut être due à des variations dans la composition ou la concentration des colorants utilisés dans la préparation du matériau d’obturation. Elle peut résulter d’un mauvais mélange, d’une dispersion inadéquate des colorants ou d’incohérences dans la qualité des matières premières. |

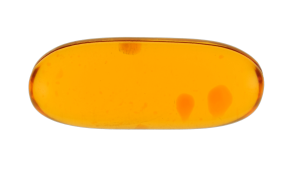

Bulles d’air dans le remplissage |

Air emprisonné dans la capsule molle, généralement visible sous forme de petits vides ou de bulles. Ce défaut peut survenir au cours du processus de mélange ou de remplissage sans l’utilisation des techniques de désaération appropriées. Les bulles d’air peuvent compromettre l’intégrité du matériau de remplissage, entraînant une distribution inégale du principe actif (API) et des excipients. | |

Sédimentation |

Il s’agit de la sédimentation des particules en suspension dans la capsule molle, entraînant une répartition inégale des composants solides. Ce défaut est fréquent dans les formulations de remplissage à base de suspension et peut se produire si le matériau de remplissage n’est pas correctement homogénéisé ou si la suspension n’a pas une viscosité ou une stabilité suffisante. | |

PRÉPARATION DE GÉLATINE |

Opacité |

Peut résulter d’une mauvaise hydratation de la gélatine. Une hydratation insuffisante affecte la transparence de la gélatine, lui conférant un aspect trouble. Cela peut être dû à un temps de mélange insuffisant, à un rapport eau-gélatine inapproprié ou à un contrôle inadéquat lors de la préparation de la gélatine. |

Surface irrégulière |

Des niveaux d’impression irréguliers peuvent entraîner des variations dans l’épaisseur et la texture de la capsule, se traduisant par une surface irrégulière et un aspect visuel compromis. Cela peut s’expliquer par les variations d’hydratation, de température ou de pH de la gélatine au cours de sa préparation. | |

Color variation |

Uneven color variation is a defect that can happen either in gelatin production or encapsulation. In case of gelatin preparation, inconsistent dispersion or blending of colorants will lead to color variations within the same batch of softgels. | |

Fuites |

Les fuites, un problème très courant dans tous les processus de production de softgels, peuvent être dues à différents facteurs. L’une des raisons des fuites des capsules molles est également la viscosité inappropriée de la gélatine. | |

Bulles d’air dans la gélatine |

Des techniques de dégazage inadéquates lors de la préparation de la gélatine peuvent entraîner l’emprisonnement d’air dans l’enveloppe de la capsule. | |

ENCAPSULATION/REMPLISSAGE DE CAPSULES |

Variation de couleur / Tache de couleur |

La variation de couleur peut également résulter de la migration de la gélatine au cours de l’encapsulation, entraînant une distribution inégale du matériau de remplissage, se traduisant par des stries ou des taches visibles à la surface de la capsule. |

Bulles |

Des bulles à l’intérieur de la capsule molle peuvent résulter d’une agitation excessive ou de techniques de remplissage incorrectes. | |

Fuites / scellage endommagé |

Les fuites sont un problème critique qui peut également résulter d’une pression d’étanchéité inadéquate ou d’un dysfonctionnement de l’équipement pendant l’encapsulation. | |

Points et taches |

Ces défauts peuvent provenir de contaminants ou de particules étrangères introduites au cours du processus de fabrication ou d’un nettoyage inadéquat de l’équipement. Des contaminants peuvent pénétrer dans les capsules molles lors de la préparation de la gélatine, de l’encapsulation ou du séchage si l’équipement ou l’environnement de fabrication n’est pas correctement nettoyé et entretenu. Une mauvaise manipulation des matières premières peut également introduire des contaminants dans le mélange gélatine-matériau de remplissage, ce qui entraîne l’apparition de points et de taches sur la surface de la capsule. | |

Bavure |

Se produit pendant la phase d’encapsulation lorsque les rouleaux de la matrice ne coupent pas correctement la gélatine. Par conséquent, l’excès de gélatine n’est pas entièrement coupé et reste attaché à la capsule molle, ce qui entraîne la présence de fragments de gélatine non désirés ou de « bavures » à la surface de la capsule, autour de la soudure. | |

Incohérence de taille |

Elle est due à des problèmes tels qu’un mauvais fonctionnement de l’équipement (rouleaux de colorants mal alignés, usés), une épaisseur inégale du ruban de gélatine, un mauvais étalonnage de la machine de remplissage, la variabilité du matériau de remplissage ou des fluctuations de température et d’humidité. Il en résulte des tailles de capsules molles non uniformes, ce qui peut affecter la précision du dosage et la qualité du produit. | |

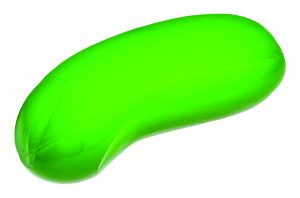

Forme |

La viscosité de la gélatine, l’humidité ou la température non contrôlées pendant l’encapsulation peuvent entraîner des capsules molles difformes, comme par exemple une élongation, une déformation, etc. Des capsules difformes peuvent se produire si la viscosité de la gélatine n’est pas correctement contrôlée, ce qui entraîne des variations dans l’épaisseur ou la forme de la capsule. Les fluctuations de température et d’humidité pendant l’encapsulation peuvent également affecter les propriétés d’écoulement de la gélatine, se traduisant par des capsules difformes. | |

SÉCHAGE |

Plis/rétrécissement |

Des conditions de séchage ou de refroidissement inadéquates peuvent provoquer des plis et/ou un rétrécissement de l’enveloppe de gélatine, entraînant une forme incorrecte. Cela peut être dû à une température trop élevée qui provoque une évaporation rapide de l’humidité et un séchage inégal. Un refroidissement trop rapide des capsules après l’encapsulation peut également entraîner un rétrécissement inégal. |

Capsules collées |

Des conditions de séchage et de refroidissement inadéquates peuvent entraîner le collage des capsules molles en raison de l’humidité résiduelle à la surface des capsules molles. Cela peut également résulter d’une circulation d’air insuffisante ou d’un espacement inadéquat entre les capsules pendant le séchage. | |

Fissures |

Des paramètres de séchage non optimisés peuvent provoquer des fissures dans la gélatine, visibles sous forme de lignes ou de fractures à la surface de la capsule. En outre, une pression ou des vibrations excessives, ainsi que des changements de température rapides, peuvent également provoquer des contraintes thermiques entraînant une fissuration de la gélatine. | |

Fuites |

Les fuites peuvent également résulter de conditions de séchage ou de refroidissement inadéquates entraînant un rétrécissement important des capsules et portant atteinte à l’intégrité du scellage. | |

IMPRESSION |

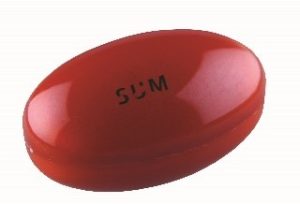

Impression manquante |

L’impression prévue, qu’il s’agisse d’un texte, d’un logo ou d’un dessin, est totalement absente de la surface de la capsule molle. Cela peut résulter de problèmes d’approvisionnement en encre, d’un dysfonctionnement de l’équipement ou d’une mauvaise adhérence de l’encre à l’enveloppe de gélatine. |

Position d’impression |

Mauvais alignement ou impression décentrée du dessin ou du texte prévu à la surface de la capsule. Cela peut être dû à un équipement d’impression mal étalonné ou à des erreurs mécaniques au cours du processus d’impression. | |

Impression incomplète |

Seule une partie du dessin ou du texte est transférée sur la surface de la capsule molle, avec des espaces ou des sections manquantes. Cela peut résulter d’une alimentation insuffisante en encre, d’un dysfonctionnement de l’équipement d’impression ou d’une mauvaise adhérence de l’encre. | |

Impression illisible |

Marques imprimées peu claires, floues ou difficiles à lire, compromettant la lisibilité et la visibilité du dessin ou du texte prévu. Cela peut résulter d’un dysfonctionnement de l’équipement d’impression, d’une mauvaise application de l’encre ou d’une mauvaise résolution d’impression. |

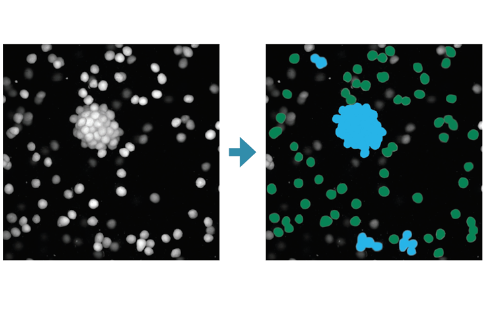

Les entreprises productrices de capsules molles utilisent généralement des systèmes de qualité reposant sur des méthodologies statistiques ou sur une inspection visuelle à 100 %, qui peut être manuelle ou automatisée. Comme nous l’avons vu précédemment dans notre article sur les défauts des comprimés, si les méthodes statistiques fournissent des informations précieuses, elles ne peuvent pourtant pas garantir la qualité constante de chaque produit. Par conséquent, les entreprises privilégient souvent les méthodes d’inspection et de tri visuelles à 100 % pour garantir la qualité de leurs produits. Toutefois, la réalisation d’inspections visuelles manuelles précises pour des lots de capsules molles de grand volume est extrêmement difficile, notamment en raison de la nature complexe des propres produits de type capsules molles. Le maintien de normes de qualité rigoureuses dans l’industrie pharmaceutique devient dès lors pratiquement impossible à atteindre en raison des risques inhérents aux inspections manuelles. C’est pourquoi les entreprises modernes investissent de plus en plus dans des systèmes automatisés d’inspection visuelle des capsules, en particulier pour les produits complexes et visuellement exigeants qui peuvent être évalués efficacement à l’aide d’algorithmes avancés basés sur l’intelligence artificielle (IA).

DES PROBLÈMES AVEC DES CAPSULES MOLLES DÉFECTUEUSES ?

Regardez les vidéos ci-dessous pour découvrir comment nos systèmes d’inspection visuelle peuvent vous aider. Visitez notre page PRODUITS pour en savoir plus sur nos solutions, ou contactez-nous à l’adresse suivante [email protected] pour contacter notre équipe d’experts.

Conclusion

Les capsules molles sont une forme de dosage essentielle dans diverses industries en raison de leur capacité à encapsuler les liquides et à améliorer l’absorption des principes actifs. Cependant, des défauts de fabrication peuvent encore survenir malgré des processus et des contrôles de qualité avancés. Comprendre l’origine de ces défauts et utiliser des techniques d’inspection visuelle efficaces, en particulier des systèmes automatisés utilisant des algorithmes avancés, peut contribuer à garantir la production de capsules molles de haute qualité.