Le capsule molli sono forme di dosaggio ampiamente utilizzate nell’industria farmaceutica, nutraceutica e cosmetica grazie alla loro capacità di incapsulare i liquidi, per un migliore assorbimento dell’ingrediente attivo. Tuttavia, nonostante tutte le misure di controllo della qualità, le capsule molli possono talvolta presentare difetti che possono compromettere la qualità in termini di aspetto e sicurezza del prodotto. Questo articolo esplora i tipi di difetti che si verificano comunemente nelle capsule molli, le loro origini e le tecniche di ispezione visiva che possono essere utilizzate per identificare e selezionare efficacemente questi difetti.

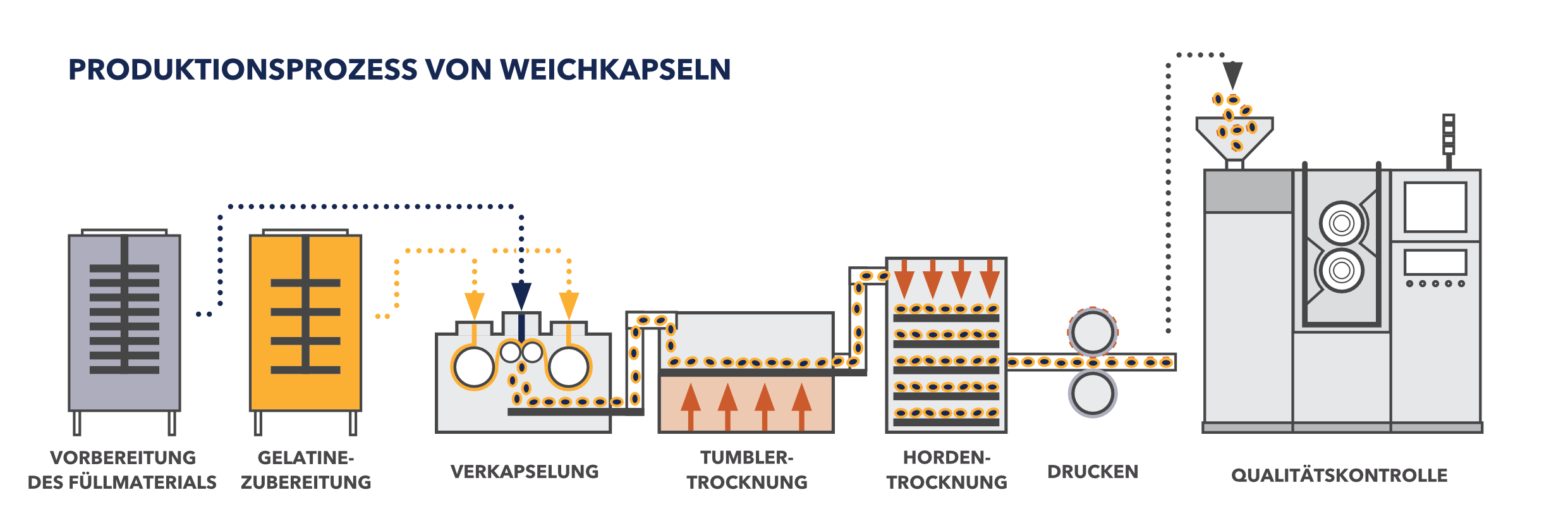

COME SI PRODUCE UNA CAPSULA MOLLE

Prima di soffermarci sui difetti, è utile capire come viene prodotta una capsula molle. La produzione di una capsula molle comporta diverse fasi distinte: sviluppo della formulazione e preparazione del materiale di riempimento, preparazione della gelatina, incapsulamento, essiccazione, stampa opzionale e ispezione della qualità.

Sviluppo della formulazione e Preparazione del materiale di riempimento: Il processo inizia con la fase di sviluppo della formulazione, in cui gli specialisti mettono a punto una miscela ottimale di principio attivo (o API) e altri componenti come oli, solventi o sospensioni. L’obiettivo è ottenere l’effetto terapeutico desiderato e garantire la compatibilità con il processo di incapsulamento delle capsule molli. Durante la produzione regolare, il materiale di riempimento viene preparato secondo la ricetta stabilita e alimentato con cura nella macchina incapsulatrice, dove verrà utilizzato per riempire le capsule molli.

Preparazione della gelatina: L’involucro di gelatina è un componente fondamentale e si ottiene mescolando la gelatina in polvere con acqua e additivi come la glicerina o il sorbitolo per garantire flessibilità e resistenza. La miscela viene riscaldata fino a completa dissoluzione, degassata per eliminare le bolle d’aria e può includere coloranti o opacizzanti per ottenere l’aspetto desiderato. La soluzione viene quindi introdotta nella macchina incapsulatrice dove viene raffreddata e trasformata in due nastri continui di spessore e larghezza precisi, garantendo l’uniformità e la qualità delle capsule molli.

Incapsulamento: La macchina per l’incapsulamento è dotata di rulli della matrice rotanti che formano le metà superiore e inferiore della capsula molle. Mentre i nastri di gelatina preparati passano tra i rulli della matrice, viene iniettata tra di essi una dose esattamente misurata di materiale di riempimento. I nastri si uniscono ed i rulli della matrice sigillano e modellano le capsule, assicurando un legame perfetto con il materiale di riempimento.

Asciugatura: Dopo l’incapsulamento, le capsule vengono sottoposte a un’asciugatura controllata per rimuovere l’umidità in eccesso. Inizialmente fatte rotolare in tunnel di asciugatura, le capsule molli vengono poi stese su vassoi di asciugatura in apposite stanze per ridurre ulteriormente l’umidità e mantenere la loro integrità e qualità.

Stampa (opzionale): Alcune capsule molli sono sottoposte a una fase di stampa per aggiungere marchi di identificazione o informazioni sul dosaggio. Un’apparecchiatura specializzata allinea e stabilizza le capsule, mentre una testina di stampa applica l’inchiostro che aderisce senza compromettere l’integrità della capsula molle.

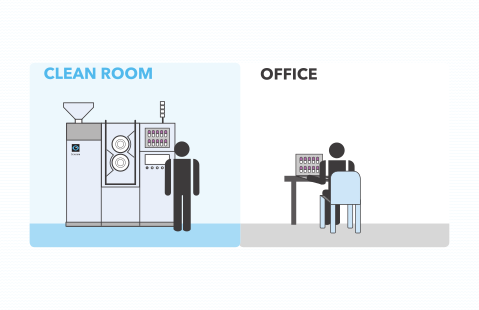

Ispezione di qualità: Dopo i processi di asciugatura e di stampa opzionale, le capsule molli vengono rigorosamente ispezionate per garantire la conformità agli standard normativi. Ciò include ispezioni visive per individuare eventuali difetti e valutazioni di peso, durezza, disintegrazione e dissoluzione. Le ispezioni possono essere condotte attraverso controlli manuali, in cui personale addestrato esamina meticolosamente ciascuna capsula per garantire la qualità, oppure utilizzando sistemi automatizzati dotati di telecamere e sensori per il rilevamento preciso dei difetti. Questo approccio garantisce che tutte le capsule molli soddisfino i parametri di sicurezza e qualità richiesti prima di procedere al confezionamento e alla distribuzione.

PRÉSENCE DE DÉFAUTS

Nonostante i progressi nei processi di produzione, la produzione di capsule molli prive di difetti rimane una sfida. Le moderne macchine di produzione operano 24 ore su 24, 7 giorni su 7, producendo grandi quantità di capsule, rendendo inevitabile la presenza di alcuni difetti.

La tabella seguente fornisce una panoramica dei più comuni difetti visivi delle capsule molli, classificate in base alla loro origine: preparazione del materiale di riempimento, preparazione della gelatina, incapsulamento, asciugatura e stampa. Ogni difetto viene descritto insieme alla sua causa.

| Processo | Difetti | Cause correlate |

|---|---|---|

PREPARAZIONE DELMATERIALE DI RIEMPIMENTO |

Variazione di colore |

Può verificarsi a causa di variazioni nella composizione o nella concentrazione dei coloranti utilizzati nella preparazione del materiale di riempimento. Può derivare da una miscelazione impropria, da una dispersione inadeguata dei coloranti o da incongruenze nella qualità delle materie prime. |

Bolle d’aria nel riempimento |

Aria intrappolata all’interno della capsula molle, tipicamente visibile come piccoli vuoti o bolle. Questo difetto può insorgere durante il processo di miscelazione o di riempimento se non si utilizzano tecniche di disaerazione adeguate. Le bolle d’aria possono compromettere l’integrità del materiale di riempimento, causando una distribuzione non uniforme dell’ingrediente farmaceutico attivo (API) e degli eccipienti. | |

Sedimentazione |

Si riferisce alla sedimentazione delle particelle sospese all’interno della capsula molle, con conseguente distribuzione non uniforme dei componenti solidi. Questo difetto è comune nelle formulazioni di riempimento a base di sospensione e può verificarsi se il materiale di riempimento non è correttamente omogeneizzato o se la sospensione non ha una viscosità o una stabilità adeguate. | |

PREPARAZIONE DELLA GELATINA |

Opacità |

Può derivare da una non corretta idratazione della gelatina. Un’idratazione inadeguata influisce sulla trasparenza della gelatina, provocando un aspetto torbido. Ciò può verificarsi a causa di un tempo di miscelazione insufficiente, di un rapporto acqua/gelatina non corretto o di un controllo inadeguato durante la preparazione della gelatina. |

Superficie irregolare |

Livelli di appannatura incoerenti possono causare variazioni nello spessore e nella consistenza della capsula, con il risultato di una superficie irregolare e un aspetto visivo compromesso. La ragione di ciò può risiedere nelle variazioni di idratazione, temperatura o pH della gelatina durante la sua preparazione. | |

Variazione di colore |

La variazione di colore non uniforme è un difetto che può verificarsi nella produzione di gelatina o nell’incapsulamento. Nel caso della preparazione della gelatina, una dispersione o una miscelazione incoerente dei coloranti porterà a variazioni di colore all’interno dello stesso lotto di capsule molli. | |

Perdite |

Le perdite, un problema molto comune in ogni processo di produzione di capsule molli, possono essere il risultato di diversi fattori. Uno dei motivi per cui le capsule perdono è anche una scorretta viscosità della gelatina. | |

Bolle d’aria nella gelatina |

Tecniche di degassificazione improprie durante la preparazione della gelatina possono causare l’intrappolamento di aria all’interno dell’involucro della capsula. | |

INCAPSULAMENTO/RIEMPIMENTO DELLE CAPSULE |

Variazione di colore / Macchia di colore |

La variazione di colore può anche derivare dalla migrazione della gelatina durante l’incapsulamento, che provoca una distribuzione non uniforme del materiale di riempimento, con conseguenti striature o macchie visibili sulla superficie della capsula. |

Bolle |

Le bolle all’interno della capsula molle possono derivare da un’agitazione eccessiva o da tecniche di riempimento non corrette. | |

Perdite /Tenuta danneggiata |

Le perdite sono un problema critico che può anche essere il risultato di una pressione di tenuta inadeguata o di malfunzionamenti dell’apparecchiatura durante l’incapsulamento. | |

Puntini e macchioline |

Questi difetti possono derivare da contaminanti o particelle estranee introdotte durante il processo di produzione o da una pulizia inadeguata delle apparecchiature. I contaminanti possono entrare nelle capsule molli durante la preparazione della gelatina, l’incapsulamento o le fasi di asciugatura se le attrezzature o l’ambiente di produzione non sono puliti e mantenuti in modo adeguato. Una manipolazione impropria delle materie prime può inoltre introdurre contaminanti nella miscela di gelatina e materiale di riempimento, causando la comparsa di punti e macchioline sulla superficie della capsula. | |

Sbavatura |

Si verifica durante la fase di incapsulamento quando i rulli della matrice non tagliano correttamente la gelatina. Di conseguenza, la gelatina in eccesso non viene completamente tagliata e rimane attaccata alla capsula molle, causando frammenti di gelatina indesiderati o “sbavature” sulla superficie della capsula intorno alla tenuta. | |

Incoerenza delle dimensioni |

Si verifica a causa di problemi quali il malfunzionamento dell’apparecchiatura (rulli di colorante disallineati, usurati), lo spessore non uniforme del nastro di gelatina, la calibrazione non corretta della macchina di riempimento, la variabilità del materiale di riempimento o le fluttuazioni di temperatura e umidità. Il risultato è che le dimensioni delle capsule molli non sono uniformi, con potenziali ripercussioni sull’accuratezza del dosaggio e sulla qualità del prodotto. | |

Forma |

La viscosità della gelatina, l’umidità o la temperatura non controllate durante l’incapsulamento possono causare la formazione di capsule molli deformi, come ad esempio l’allungamento, la deformazione, ecc. Se la viscosità della gelatina non è adeguatamente controllata, possono verificarsi capsule deformate, con conseguenti variazioni dello spessore o della forma della capsula. Anche le fluttuazioni di temperatura e umidità durante l’incapsulamento possono influire sulle proprietà di scorrimento della gelatina, dando luogo a capsule deformate. | |

ASCIUGATURA |

Grinze/restringimenti |

Condizioni di asciugatura o di raffreddamento inadeguate possono causare la formazione di grinze e/o il restringimento dell’involucro di gelatina, conferendogli una forma non corretta. Ciò può derivare da una temperatura troppo elevata che provoca una rapida evaporazione dell’umidità e un’asciugatura non uniforme. Anche un raffreddamento troppo rapido delle capsule dopo l’incapsulamento può causare un restringimento non uniforme. |

Capsule doppie |

Condizioni di asciugatura e raffreddamento inadeguate possono far sì che le capsule molli si attacchino tra loro a causa dell’umidità residua sulla loro superficie. Può anche derivare da un flusso d’aria inadeguato o da una distanza impropria tra le capsule durante l’asciugatura. | |

Crepe |

Parametri di asciugatura non ottimizzati possono causare crepe nella gelatina, visibili come linee o fratture sulla superficie della capsula. Inoltre, una pressione o una vibrazione eccessiva e rapidi sbalzi di temperatura possono anche causare stress termici che portano alla rottura della gelatina. | |

Perdite |

Le perdite possono anche essere il risultato di condizioni improprie di asciugatura o raffreddamento che causano un forte restringimento delle capsule e danneggiano l’integrità della tenuta. | |

STAMPA |

Stampa mancante |

La stampa prevista, che si tratti di testo, logo o disegno, è completamente assente dalla superficie della capsula molle. Può derivare da problemi di alimentazione dell’inchiostro, da un malfunzionamento dell’apparecchiatura o da una scarsa adesione dell’inchiostro all’involucro di gelatina. |

Posizione di stampa |

Disallineamento o stampa decentrata del disegno o del testo previsto sulla superficie della capsula molle. Ciò può verificarsi a causa di un’errata calibrazione dell’apparecchiatura di stampa o di errori meccanici durante il processo di stampa. | |

Stampa incompleta |

Solo una parte del disegno o del testo desiderato viene trasferita sulla superficie della capsula molle, lasciando spazi vuoti o sezioni mancanti. Ciò può essere dovuto a un’alimentazione insufficiente dell’inchiostro, a un malfunzionamento dell’apparecchiatura di stampa o a un’adesione impropria dell’inchiostro. | |

Stampa illeggibile |

Marcature stampate che sono poco chiare, confuse o difficili da leggere, compromettendo la leggibilità e la visibilità del disegno o del testo previsto. Ciò può essere dovuto a un malfunzionamento dell’apparecchiatura di stampa, a un’applicazione impropria dell’inchiostro o a una scarsa risoluzione di stampa. |

Le aziende produttrici di capsule molli utilizzano in genere sistemi di qualità che si basano su metodologie statistiche o sull’ispezione visiva al 100%, che può essere manuale o automatizzata. Come già discusso nel nostro articolo sui difetti delle compresse, i metodi statistici, pur fornendo indicazioni preziose, non possono garantire la qualità costante di ogni singolo prodotto. Di conseguenza, le aziende spesso privilegiano l’ispezione visiva al 100% e gli approcci di selezione per garantire la qualità del prodotto. Tuttavia, la conduzione di precise ispezioni visive manuali per lotti di capsule molli ad alto volume è estremamente impegnativa, soprattutto in considerazione della natura complessa dei prodotti di capsule molli. Il mantenimento di standard di qualità rigorosi nell’industria farmaceutica diventa praticamente irraggiungibile con i rischi intrinseci associati alle ispezioni manuali. Per questo motivo, le aziende moderne stanno investendo sempre più in sistemi di ispezione visiva delle capsule automatizzati, in particolare per prodotti complessi e impegnativi dal punto di vista visivo, che possono essere valutati efficacemente utilizzando algoritmi avanzati basati sull’intelligenza artificiale (AI).

PROBLEMI CON LE CAPSULE MOLLI DIFETTOSE?

Guardate i video qui sotto per vedere come i nostri sistemi di ispezione visiva possono aiutare. Visitate la nostra pagina PRODOTTI per saperne di più sulle nostre soluzioni, oppure contattateci all’indirizzo [email protected] per parlare con il nostro team di esperti.

Conclusione

Le capsule molli sono una forma di dosaggio essenziale in diversi settori grazie alla loro capacità di incapsulare i liquidi e migliorare l’assorbimento dei principi attivi. Tuttavia, nonostante i processi avanzati e i controlli di qualità, possono ancora verificarsi difetti di produzione. La comprensione delle origini di questi difetti e l’impiego di tecniche efficaci di ispezione visiva, in particolare di sistemi automatizzati basati su algoritmi avanzati, possono contribuire a garantire la produzione di capsule molli di alta qualità.