Las cápsulas de gelatina blanda son formas farmacéuticas ampliamente utilizadas en las industrias farmacéutica, nutracéutica y cosmética debido a su capacidad para encapsular líquidos para una mejor absorción del ingrediente activo. Sin embargo, a pesar de todas las medidas de control de calidad, las cápsulas de gelatina blanda a veces pueden presentar defectos que pueden afectar la calidad en términos de apariencia y seguridad del producto. Este artículo explora los tipos de defectos que ocurren comúnmente en las cápsulas blandas, sus orígenes y las técnicas de inspección visual que se pueden emplear para identificar y clasificar estos defectos de manera efectiva.

CÓMO SE HACE UNA CÁPSULA DE GELATINA BLANDA

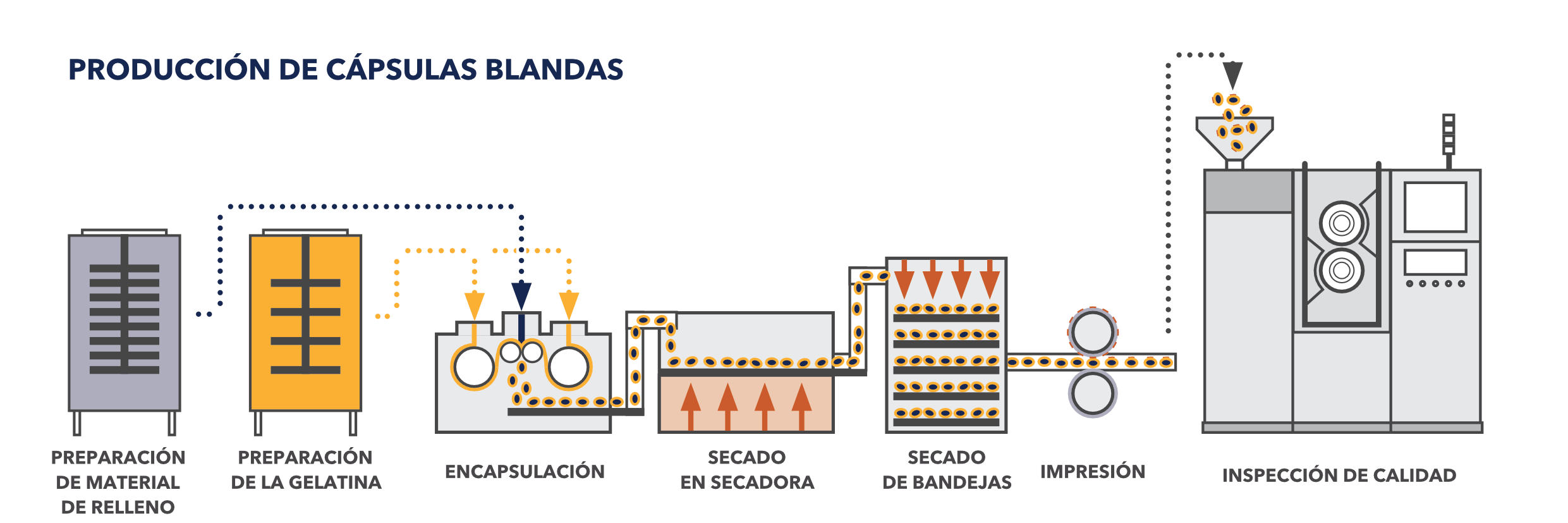

Antes de centrarnos en los defectos, es útil entender cómo se fabrica una cápsula blanda. La fabricación de una cápsula de gelatina blanda implica varios pasos distintos: desarrollo de la formulación y preparación del material de relleno, preparación de la gelatina, encapsulación, secado, impresión opcional e inspección de calidad.

Desarrollo de formulaciones y preparación de material de relleno: El proceso comienza con la etapa de desarrollo de la formulación, donde los especialistas desarrollan una mezcla óptima del ingrediente activo (o API) y otros componentes como aceites, solventes o suspensiones. El objetivo es lograr el efecto terapéutico deseado y garantizar la compatibilidad con el proceso de encapsulación en cápsulas blandas. Durante la producción regular, el material de relleno se prepara de acuerdo con la receta establecida y se introduce cuidadosamente en la máquina de encapsulación, donde se utilizará para llenar las cápsulas de gelatina blanda.

Preparación de la gelatina: La cáscara de la gelatina es un componente crítico y se elabora mezclando gelatina en polvo con agua y aditivos como glicerina o sorbitol para mayor flexibilidad y resistencia. La mezcla se calienta hasta que se disuelve por completo, se desgasifica para eliminar las burbujas de aire y puede incluir colorantes u opacificantes para lograr la apariencia deseada. A continuación, la solución se introduce en la máquina de encapsulación, donde se enfría y se procesa en dos cintas continuas de grosor y anchura precisos, lo que garantiza la uniformidad y la calidad de las cápsulas de gelatina blanda.

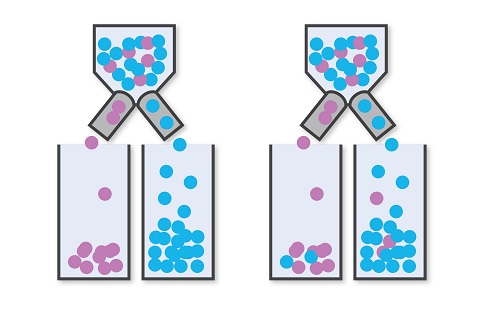

Encapsulación: La máquina de encapsulación está equipada con rodillos de troquel giratorios que forman las mitades superior e inferior de la cápsula de gelatina blanda. A medida que las cintas de gelatina preparadas pasan entre los rodillos de troquel, se inyecta una dosis medida con precisión del material de relleno entre ellos. Las cintas se unen y los rodillos de troquel sellan y dan forma a las cápsulas, lo que garantiza una unión perfecta alrededor del material de relleno.

Secado: Después de la encapsulación, las cápsulas se someten a un secado controlado para eliminar el exceso de humedad. Inicialmente se agitan en túneles de secado, las cápsulas blandas se extienden luego en bandejas de secado dentro de salas especializadas para reducir aún más la humedad y mantener su integridad y calidad.

Impresión (opcional): Algunas cápsulas blandas se someten a un paso de impresión para agregar marcas de identificación o información sobre la dosis. Un equipo especializado alinea y estabiliza las cápsulas, mientras que un cabezal de impresión aplica tinta que se adhiere sin comprometer la integridad de la cápsula blanda.

Inspección de calidad: Después de los procesos de secado e impresión opcionales, las cápsulas blandas se inspeccionan rigurosamente para garantizar el cumplimiento de las normas reglamentarias. Esto incluye inspecciones visuales para detectar defectos y evaluaciones de peso, dureza, desintegración y disolución. Las inspecciones se pueden llevar a cabo mediante controles manuales en los que personal capacitado examina meticulosamente cada cápsula para garantizar la calidad, o mediante el uso de sistemas automatizados equipados con cámaras y sensores para una detección precisa de defectos. Este enfoque garantiza que todas las cápsulas blandas cumplan con los parámetros de seguridad y calidad requeridos antes de proceder al envasado y la distribución.

PRESENCIA DE DEFECTOS

A pesar de los avances en los procesos de fabricación, la producción de cápsulas blandas sin defectos sigue siendo un desafío. Las máquinas de producción modernas funcionan las 24 horas del día, los 7 días de la semana, produciendo grandes cantidades de cápsulas, por lo que es inevitable que ocurran algunos defectos.

En la siguiente tabla, proporcionamos una descripción general de los defectos visuales más comunes de las cápsulas blandas, clasificados por su origen: preparación del material de relleno, preparación de gelatina, encapsulación, secado e impresión. Cada defecto se describe junto con su causa.

| Proceso | Defectos | Causas relacionadas |

|---|---|---|

PREPARACIÓN DEL MATERIALDE RELLENO |

Variación de color |

Puede ocurrir debido a variaciones en la composición o concentración de los colorantes utilizados en la preparación del material de relleno. Puede ser el resultado de una mezcla inadecuada, una dispersión inadecuada de colorantes o inconsistencias en la calidad de la materia prima. |

Burbujas de aire en el relleno |

Aire atrapado dentro de la cápsula de gelatina blanda, generalmente visible como pequeños vacíos o burbujas. Este defecto puede surgir durante el proceso de mezcla o llenado si no se emplean técnicas de desaireación adecuadas. Las burbujas de aire pueden comprometer la integridad del material de relleno, lo que provoca una distribución desigual del ingrediente farmacéutico activo (API) y los excipientes. | |

Sedimentación |

Se refiere a la sedimentación de partículas suspendidas dentro de la cápsula de gelatina blanda, lo que resulta en una distribución desigual de los componentes sólidos. Este defecto es común en las formulaciones de relleno basadas en suspensión y puede ocurrir si el material de relleno no está debidamente homogeneizado o si la suspensión carece de la viscosidad o estabilidad adecuadas. | |

PREPARACIÓN DE LA GELATINA |

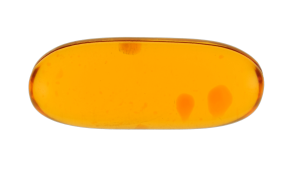

Opacidad |

Puede ser el resultado de una hidratación inadecuada de la gelatina. Una hidratación inadecuada afecta a la transparencia de la gelatina, lo que provoca una apariencia turbia. Esto puede ocurrir debido a un tiempo de mezcla insuficiente, una proporción inadecuada de agua a gelatina o un control inadecuado durante la preparación de la gelatina. |

Superficie irregular |

Los niveles de floración inconsistentes pueden causar variaciones en el grosor y la textura de la cápsula, lo que resulta en una superficie irregular y una apariencia visual comprometida. La razón puede estar en las variaciones en la hidratación, la temperatura o el pH de la gelatina durante su preparación. | |

Variación de color |

La variación desigual del color es un defecto que puede ocurrir tanto en la producción como en la encapsulación de gelatina. En el caso de la preparación de gelatina, la dispersión o mezcla inconsistente de colorantes dará lugar a variaciones de color dentro del mismo lote de cápsulas blandas. | |

Fugas |

Las fugas, un problema muy común en todos los procesos de producción de cápsulas blandas, pueden ser el resultado de diferentes factores. Una de las razones por las que las cápsulas tienen fugas también se puede encontrar en la viscosidad inadecuada de la gelatina. | |

Burbujas de aire en gelatina |

Las técnicas de desgasificación inadecuadas durante la preparación de la gelatina pueden provocar que el aire quede atrapado dentro de la cubierta de la cápsula. | |

ENCAPSULACIÓN / LLENADO DE CÁPSULAS |

Variación de color / Mancha de color |

La variación de color también puede ser el resultado de la migración de la gelatina durante la encapsulación, lo que provoca una distribución desigual del material de relleno, lo que da lugar a rayas o parches visibles en la superficie de la cápsula. |

Burbujas |

Las burbujas dentro de la cápsula blanda pueden ser el resultado de una agitación excesiva o de técnicas de llenado inadecuadas. | |

Fugas /Costura dentada |

Las fugas son un problema crítico que también puede ser el resultado de una presión de sellado inadecuada o un mal funcionamiento del equipo durante la encapsulación. | |

Puntos y motas |

Estos defectos pueden tener su origen en contaminantes de partículas extrañas introducidas durante el proceso de fabricación o en una limpieza inadecuada de los equipos. Los contaminantes pueden ingresar a las cápsulas de gelatina blanda durante las etapas de preparación, encapsulación o secado de la gelatina si el equipo o el entorno de fabricación no se limpian y mantienen adecuadamente. La manipulación inadecuada de las materias primas también puede introducir contaminantes en la mezcla de material de relleno de gelatina, lo que provoca puntos y motas en la superficie de la cápsula. | |

Rebaba |

Ocurre durante la fase de encapsulación cuando los rodillos de troquel no cortan la gelatina correctamente. Como resultado, el exceso de gelatina no se recorta por completo y permanece adherido a la cápsula de gelatina blanda, lo que da lugar a fragmentos de gelatina no deseados o «rebabas» en la superficie de la cápsula alrededor de la costura. | |

Inconsistencia de tamaño |

Ocurre debido a problemas como el mal funcionamiento del equipo (las funciones del tinte están desalineadas, desgastadas), el grosor desigual de la cinta de gelatina, la calibración incorrecta de la máquina de llenado, la variabilidad del material de relleno o las fluctuaciones de temperatura y humedad. El resultado es que los tamaños de las cápsulas blandas no son uniformes, lo que puede afectar la precisión de la dosis y la calidad del producto. | |

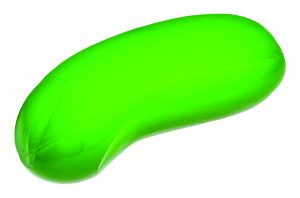

Forma |

La viscosidad, la humedad o la temperatura incontroladas de la gelatina durante la encapsulación pueden dar lugar a cápsulas de gelatina blanda deformes, como por ejemplo elongación, deformación, etc. Las cápsulas deformes pueden ocurrir si la viscosidad de la gelatina no se controla adecuadamente, lo que lleva a variaciones en el grosor o la forma de la cápsula. Las fluctuaciones de temperatura y humedad durante la encapsulación también pueden afectar las propiedades de flujo de la gelatina, lo que resulta en cápsulas deformes. | |

SECADO |

Arrugas/encogimiento |

Las condiciones inadecuadas de secado o enfriamiento pueden causar arrugas y/o encogimiento de la cáscara de gelatina, lo que lleva a una forma inadecuada. Esto puede deberse a una temperatura demasiado alta, lo que provoca una rápida evaporación de la humedad y un secado desigual. Enfriar demasiado rápido las cápsulas después de la encapsulación también puede provocar una contracción desigual. |

Gemelos |

Las condiciones inadecuadas de secado y enfriamiento pueden hacer que las cápsulas blandas se peguen debido a la humedad residual en la superficie de la cápsula blanda. También puede ser el resultado de un flujo de aire inadecuado o un espacio inadecuado entre las cápsulas durante el secado. | |

Grietas |

Los parámetros de secado no optimizados pueden causar grietas en la gelatina que son visibles como líneas o fracturas en la superficie de la cápsula. Además, la presión o vibración excesivas, así como los cambios rápidos de temperatura, también pueden causar estrés térmico que conduce al agrietamiento de la gelatina. | |

Fugas |

Las fugas también pueden ser el resultado de condiciones inadecuadas de secado o enfriamiento que causan una contracción extensa de las cápsulas y dañan la integridad del sello. | |

IMPRENTA |

Falta impresión |

La impresión prevista, ya sea texto, logotipo o diseño, está completamente ausente de la superficie de la cápsula de gelatina blanda. Puede deberse a problemas de suministro de tinta, mal funcionamiento del equipo o mala adherencia de la tinta a la cubierta de gelatina. |

Posición de impresión |

Desalineación o impresión descentrada del diseño o texto previsto en la superficie de la cápsula blanda. Esto puede ocurrir debido a un equipo de impresión mal calibrado o a errores mecánicos durante el proceso de impresión. | |

Impresión incompleta |

Solo una parte del diseño o texto previsto se transfiere a la superficie de la cápsula blanda, dejando espacios o secciones faltantes. Esto puede deberse a un suministro insuficiente de tinta, un mal funcionamiento del equipo de impresión o una adherencia incorrecta de la tinta. | |

Impresión ilegible |

Marcas impresas que son poco claras, borrosas o difíciles de leer, lo que compromete la legibilidad y la visibilidad del diseño o texto previsto. Esto puede deberse a un mal funcionamiento del equipo de impresión, a una aplicación incorrecta de la tinta o a una mala resolución de impresión. |

Las empresas productoras de cápsulas blandas suelen emplear sistemas de calidad que se basan en metodologías estadísticas o en una inspección visual al 100%, que puede ser manual o automatizada. Como se discutió anteriormente en nuestro artículo sobre los defectos de los comprimidos, si bien los métodos estadísticos proporcionan información valiosa, no pueden garantizar la calidad constante de cada producto individual. En consecuencia, las empresas suelen dar prioridad a los enfoques de inspección y clasificación 100% visuales para garantizar la calidad del producto. Sin embargo, realizar inspecciones visuales manuales precisas para lotes de cápsulas blandas de gran volumen es extremadamente desafiante, especialmente dada la naturaleza compleja de los productos de cápsulas blandas. Mantener estrictos estándares de calidad en la industria farmacéutica se vuelve prácticamente inalcanzable con los riesgos inherentes asociados con las inspecciones manuales. Por lo tanto, las empresas modernas están invirtiendo cada vez más en sistemas automatizados de inspección visual de cápsulas, particularmente para productos complejos y visualmente exigentes que pueden evaluarse de manera efectiva utilizando algoritmos avanzados basados en inteligencia artificial (IA).

¿TIENE PROBLEMAS CON CÁPSULAS BLANDAS DEFECTUOSAS?

Mire el video para ver cómo nuestros sistemas de inspección visual pueden ayudar. Visite nuestra página de PRODUCTOS para obtener más información sobre nuestras soluciones, o póngase en contacto con nosotros en [email protected] para hablar con nuestro equipo de expertos.

Conclusión

Las cápsulas de gelatina blanda son una forma de dosificación esencial en diversas industrias debido a su capacidad para encapsular líquidos y mejorar la absorción de ingredientes activos. Sin embargo, los defectos de fabricación aún pueden ocurrir a pesar de los procesos avanzados y los controles de calidad. Comprender los orígenes de estos defectos y emplear técnicas efectivas de inspección visual, en particular sistemas automatizados impulsados por algoritmos avanzados, puede ayudar a garantizar la producción de cápsulas de gelatina blanda de alta calidad.