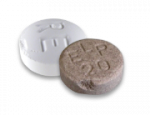

Tabletten sind die am weitesten verbreitete Darreichungsform oraler Medikamente. Obwohl sich in den letzten Jahren sowohl die Maschinen zur Tablettenherstellung als auch die Qualitätskontrollsysteme erheblich verbessert haben, gibt es bei der modernen Tablettenherstellung immer noch einige Herausforderungen zu bewältigen, um perfekte, fehlerfreie Tabletten zu produzieren.

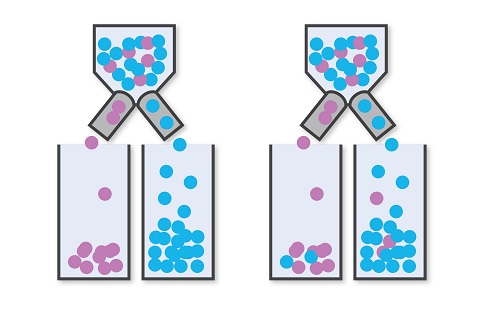

Eine Tablette kann auf verschiedene Weise fehlerhaft sein. Aufgrund von Formulierungsproblemen können diese Fehler und Mängel entweder auf der Oberfläche oder in den inneren Schichten des Produkts auftreten. In dieser Übersicht über Tablettenmängel konzentrieren wir uns auf die häufigsten sichtbaren Fehler, die bei der Qualitätskontrolle entdeckt werden können. Denn ein unvollkommenes Aussehen einer einzelnen Tablette in einer Packung kann ernsthafte Zweifel an der Integrität und Qualität des Produkts aufkommen lassen. Daher versuchen Pharmaunternehmen kontinuierlich, ihre Anstrengungen zu verstärken, um die hohe Qualität ihrer Produkte sicherzustellen. Die visuelle Qualitätskontrolle kann durch verschiedene statistische Schemata oder durch 100-prozentige Sichtprüfung und Sortierung erfolgen, entweder manuell oder automatisiert. Da statistische Stichprobenverfahren, die die Gesamtqualität einer bestimmten Tablettencharge mit einem bestimmten Konfidenzniveau schätzen, die erforderliche Qualität jeder einzelnen Tablette nicht gewährleisten können, werden sie durch eine 100-prozentige Sichtprüfung und Sortierung ersetzt. Da die manuelle Sichtprüfung großer Tablettenchargen subjektiv, unzuverlässig, langsam, mühsam und kostspielig ist, werden immer häufiger automatisierte visuelle Tabletteninspektionssysteme eingesetzt. Lesen Sie hier mehr über die Risiken der manuellen Inspektion. Hier erfahren Sie, wie präzise und unvoreingenommen ein maschinelles Bildverarbeitungssystem im Vergleich zum menschlichen Auge bei der Qualitätskontrolle sein kann.

Bei Sensum helfen wir unseren Kunden auf der ganzen Welt seit mehr als 20 Jahren dabei, die Qualität ihrer Produkte und Prozesse mit unseren Maschinen für automatische Sichtprüfung zu verbessern, die visuell fehlerhafte Produkte erkennen und aussortieren, bevor sie verpackt und an Kunden versendet werden. Unsere Produktpalette umfasst ein spezielles Kapselinspektionssystem STREAM, ein 360⁰-Inspektionssystem SPINE, das Tabletten, Kapseln und Weichkapseln inspizieren kann, oder FIBO, das die gleichen Funktionen wie SPINE hat und zusätzlich Flaschen abfüllen kann. Erfahren Sie hier mehr über unser gesamtes Produktsortiment.

In unserer Branche sehen und testen wir täglich eine Vielzahl optischer Mängel an Kapseln, Weichkapseln und Tabletten. Für letztere haben wir eine Übersicht über die 13 häufigsten Gruppen von Tablettenmängeln und deren Ursachen erstellt. Wir haben die Ursache der Mängel in Tablettierung oder Beschichtung eingeteilt und auch die Gründe für das Auftreten der einzelnen Mängelarten ermittelt.

TABLETIERVERFAHREN

| MÄNGEL | PROZESSBEZOGENE URSACHEN | FORMULIERUNGSBEZOGENE URSACHEN |

Überkappung |

Hauptsächlich Probleme im Zusammenhang mit schlecht verarbeiteten Matrizen oder der Form der Stempel, d. h. einer tiefen Konkavität oder einer abgeschrägten Kante des Stempels. Eine Überkappung kann auch auftreten, wenn der Stempel während des Auswurfs unterhalb der Matrizenoberfläche bleibt. Andere Gründe können in der falschen Einstellung des Abstreifmessers oder einer zu hohen Revolvergeschwindigkeit (zu kurze Verweilzeit) liegen. | Hoher Feinanteil in der Granulierung bzw. Entmischung beim Pressvorgang. Niedriger Feuchtigkeitsgehalt und unzureichendes oder falsches Bindematerial. |

Laminierung |

Schnelle Dekompression und zu hohe Druckkraft. Zu hohe Revolvergeschwindigkeit (zu kurze Verweilzeit). | Hoher Feinanteil in der Granulierung bzw. Entmischung beim Pressvorgang. Niedriger Feuchtigkeitsgehalt und unzureichendes oder falsches Bindematerial. Schnelle Entspannung der Randbereiche der Tablette aufgrund mangelnder Kompaktheit des Materials (beim Auswerfen aus der Matrize). |

Absplittern |

Gründe, die mit der Form und dem Zustand der Matrize zusammenhängen, z. B. verschlissene Matrizennut am Kompressionspunkt oder gewölbte Matrize und Stempel. Letzteres stellt ein Problem dar, wenn die Kanten nach innen gerichtet sind oder die Konkavität zu tief ist, um die Pulvermischung zu verdichten. | Zu nasses Material, zu wenig Schmiermittel oder ungeeignetes Bindemittel führen zum Verkleben. Unsachgemäße Konvexität der Tablette, die zu Absplitterungen beim Beschichten, Entstauben, Handling usw. führt (Vorgänge, die sich an die Tablettierung anschließen). |

Bindung |

Schlecht bearbeitete und raue Matrizen aufgrund von Abrieb und Korrosion, zu kleine Matrizen mit zu geringem Spiel. Ein weiterer Grund kann auch ein zu hoher Druck in der Tablettenpresse sein. | Die Gründe dafür liegen hauptsächlich in den Materialeigenschaften des Granulats, wie z. B. zu hohe Feuchtigkeit, zu grobes und zu hartes Granulat, so dass das Schmiermittel nicht wirken kann, abrasives Material des Granulats, das zum Einschneiden in die Matrizen führt, oder zu warmes Granulat, das an der Matrize klebt. Auch unzureichende und falsche Schmierung sind wichtige Faktoren. |

Picking |

Freie Drehung des oberen oder unteren Stempels beim Auswerfen einer Tablette und raue oder zerkratzte Stempelflächen. Beim Prägen oder Gravieren von Buchstaben kann letzteres im Falle von B, A, O, R, P, Q und G problematisch sein. Es kann vorkommen, dass die Trennlinien eines Stempels zu tief sind oder der Druck nicht hoch genug ist (weiche Tablette). | Zu viel Feuchtigkeit im Granulat, unzureichende oder falsche Schmierung und zu viel Bindemittel. |

Dicke |

Die Länge der Stanzwerkzeuge ist nicht einheitlich (zwischen den Chargen). Ungereinigte und nicht gewartete Tablettenpresse. | Die Granulierung oder Pulvermischung weist keine ausreichend gleichmäßige Partikel- und Verteilungsgröße auf (ungleichmäßige Füllung der Matrize).

|

Punkte/Schmutz |

Verunreinigtes Material, z. B. Stempelschmiermittel (unzureichende Viskosität oder zu viel verwendet) oder abgeschabtes Material vom Boden des Zuführers. Verbranntes Material aus der Matrizenbohrung oder von den Stempelspitzen. Eine unsachgemäße Einrichtung oder Einstellung des Dosierers führt dazu, dass zu viel Überschuss in den Dosierer zurückgeführt wird, was zu zusätzlichen Feinanteilen führt. | Kontaminiertes Material/Rezeptur während der Prozesse vor der Tablettierung. |

Form |

Zu hohe Pressgeschwindigkeiten und/oder zu kurze Vorverdichtung. | Entweder sind die Tabletten zu weich oder zu feucht. |

BESCHICHTUNGSVERFAHREN

| MÄNGEL | PROZESSBEZOGENE URSACHEN | FORMULIERUNGSBEZOGENE URSACHEN |

Risse |

Ungeeignete Beschichtungsbedingungen, die zu einer Ausdehnung des Kerns und folglich zu Rissen in der Beschichtung führen (übermäßige Erwärmung, niedrige Pfannendrehzahl, ungeeignete Lufttemperatur und Sprührate usw.). | Schlechte Elastizität oder mangelnde mechanische Festigkeit der Beschichtung, um der Ausdehnung des Kerns standzuhalten. |

Kleben/Satellit |

Übermäßige Befeuchtung während des Auftragens der Beschichtung. Zu hohe Sprühmenge, zu niedrige Pfannengeschwindigkeit und Prozesstemperatur, schlechte Ausrichtung der Spritzpistole. | Die Beschichtungsformulierung hat eine niedrige Glasurübergangstemperatur, wodurch sie klebrig wird. Zu geringe Krümmung der Tablettenkappe. |

Farbabweichung |

Die Gleichmäßigkeit der Beschichtung ist unzureichend (schlechte Einstellung der Spritzpistole, ungleichmäßiger Pistolen- oder Bettabstand, niedrige Pfannendrehzahl usw.). | Die Deckkraft der Beschichtung ist unzureichend, der Feststoffgehalt der Suspension ist zu hoch, die Gewichtszunahme oder die Chargenmenge ist zu gering. |

Dunkle Punkte |

Die lange Dauer des Beschichtungsprozesses erhöht das Risiko von Abrieb an der Pfannenwand. Andere Gründe können auch eine zu niedrige Pfannendrehzahl oder eine zu geringe Füllmenge sein, wodurch die Tabletten in der Pfanne verrutschen können. | Die Beschichtungsformulierung enthält eine hohe Konzentration von Materialien (z. B. Pigmente wie Titandioxid), die härter sind als die Edelstahlpfannenwände, was zu einem Abrieb der Edelstahlpfannenwand führt, wodurch die dunklen Flecken in der Beschichtung entstehen. |

Beschädigter Druck |

Falsche Ausrichtung der Tablette zum Stempel, zu viel Tinte auf dem Stempel, falsche Tintenviskosität und falscher Anpressdruck, ungleichmäßiger Tintenfluss, verstopfte Tintendüsen usw. | Falsche Formulierung der Tinte vermischt sich mit einer Kombination von Beschichtungsbestandteilen. |

HABEN SIE PROBLEME MIT MÄNGELN AN TABLETTEN?

Sehen Sie unten in dem Video, wie unsere Sichtprüfsysteme Ihnen dabei helfen können. Besuchen Sie unsere Seite PRODUKTE, um mehr über unsere SPINE-Lösung zu erfahren, oder kontaktieren Sie uns unter [email protected], um mit unserem Expertenteam zu sprechen.

Quellen:

– https://rheonics.com/solutions-item/pharmaceutical-printing-process-control/

– https://www.slideshare.net/grakbph040/defects-in-tablet-46026421

– https://uomustansiriyah.edu.iq/media/lectures/4/4_2017_12_04!08_08_36_AM.pdf

– https://www.biogrund.com/wp-content/uploads/2020/01/biogrund-troubleguide-a1poster-quer-11-2019.pdf

– http://filmcoating-troubleshooting.com/

– https://www.manufacturingchemist.com/news/article_page/Causes_and_solutions_for_dark_spots_in_tablet_manufacturing/159326

– https://www.researchgate.net/publication/277014530_Tablet_manufacturing_processs_and_defects_of_tablets

– G. Cole, J. Hogan, M. Aulton: Pharmaceutical Coating Technology, Taylor & Francis, 2002