Weichkapseln sind in der pharmazeutischen, nutrazeutischen und kosmetischen Industrie weit verbreitete Darreichungsformen, da sie Flüssigkeiten einschließen können, wodurch der Wirkstoff besser aufgenommen wird. Trotz aller Maßnahmen zur Qualitätskontrolle können Weichkapseln Mängel aufweisen, die die Qualität in Bezug auf das Aussehen und die Sicherheit des Produkts beeinträchtigen können. Dieser Artikel befasst sich mit den Arten von Mängeln, die häufig bei Weichkapseln auftreten, wie sie entstehen und welche Techniken der visuellen Inspektion zur Verfügung stehen, um sie effektiv zu identifizieren und zu sortieren.

HERSTELLUNG VON WEICHKAPSELN

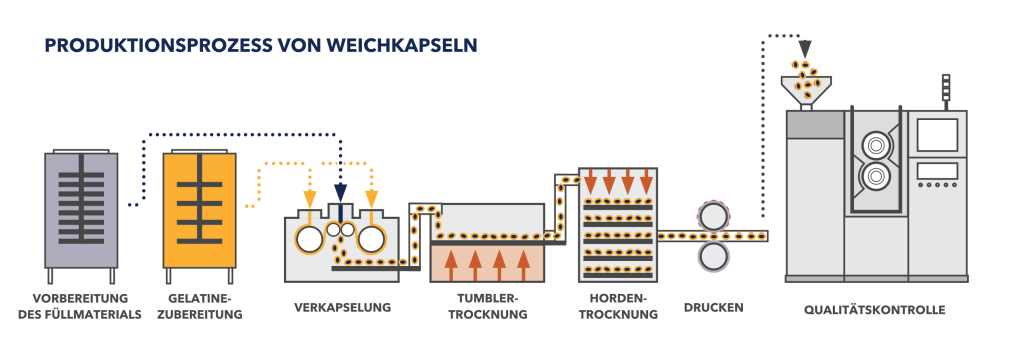

Bevor wir uns mit den Mängeln befassen, ist es nützlich zu verstehen, wie eine Weichkapsel hergestellt wird. Die Herstellung einer Weichkapsel umfasst mehrere einzelne Schritte: Entwicklung der Formulierung und Vorbereitung des Füllmaterials, Gelatinezubereitung, Verkapselung, Trocknung, optionaler Druck und Qualitätskontrolle.

Entwicklung der Formulierung und Vorbereitung des Füllmaterials: Der Prozess beginnt mit der Entwicklung der Formulierung, bei der Spezialisten eine optimale Mischung aus dem Wirkstoff und anderen Komponenten wie Ölen, Lösungsmitteln oder Suspensionen entwickeln. Ziel ist es, die gewünschte therapeutische Wirkung zu erzielen und die Kompatibilität mit dem Verkapselungsprozess zu gewährleisten. Während der regulären Produktion wird das Füllmaterial gemäß der festgelegten Rezeptur vorbereitet und vorsichtig in die Verkapselungsmaschine gegeben, wo es zum Befüllen der Weichkapseln verwendet wird.

Gelatinezubereitung: Die Gelatinehülle ist ein wichtiger Bestandteil und wird durch Mischen von Gelatinepulver mit Wasser und Zusätzen wie Glycerin oder Sorbitol für Flexibilität und Festigkeit hergestellt. Die Mischung wird erhitzt, bis sie vollständig gelöst ist, entgast, um Luftblasen zu entfernen, und kann Farbstoffe oder Trübungsmittel enthalten, um das gewünschte Aussehen zu erzielen. Die Lösung wird dann in die Verkapselungsmaschine geleitet, wo sie gekühlt und zu zwei durchgehenden Bändern mit präziser Dicke und Breite verarbeitet wird, wodurch die Gleichmäßigkeit und Qualität der Weichkapseln sichergestellt wird.

Verkapselung: Die Verkapselungsmaschine ist mit rotierenden Matrizenwalzen ausgestattet, die die obere und untere Hälfte der Weichkapsel formen. Während die vorbereiteten Gelatinebänder durch die Matrizenwalzen hindurchlaufen, wird eine genau bemessene Dosis des Füllmaterials zwischen sie injiziert. Die Bänder werden zusammengeführt, und die Matrizenwalzen versiegeln und formen die Kapseln, sodass eine nahtlose Verbindung um das Füllmaterial herum entsteht.

Trocknen: Nach der Verkapselung werden die Kapseln kontrolliert getrocknet, um überschüssige Feuchtigkeit zu entfernen. Die zunächst in Trockentunneln getrockneten Weichkapseln werden dann in speziellen Räumen auf Trockentabletts ausgebreitet, um die Feuchtigkeit weiter zu reduzieren und ihre Integrität und Qualität beizubehalten.

Drucken (optional): Einige Weichkapseln werden bedruckt, um Kennzeichnungen oder Dosierungsinformationen hinzuzufügen. Spezielle Geräte richten die Kapseln aus und stabilisieren sie, während ein Druckkopf Tinte aufträgt, die haftet, ohne die Integrität der Weichkapsel zu beeinträchtigen.

Qualitätskontrolle: Nach der Trocknung und dem optionalen Druck werden die Weichkapseln einer strengen Kontrolle unterzogen, um die Einhaltung der gesetzlichen Vorschriften zu gewährleisten. Dazu gehören visuelle Inspektionen auf Defekte und Bewertungen von Gewicht, Härte, Zerfall und Auflösung. Die Inspektionen können durch manuelle Kontrollen erfolgen, bei denen geschultes Personal jede einzelne Kapsel zur Qualitätssicherung genauestens untersucht, oder durch automatisierte Systeme, die mit Kameras und Sensoren zur präzisen Fehlererkennung ausgestattet sind. Dieser Ansatz gewährleistet, dass alle Weichkapseln die erforderlichen Sicherheits- und Qualitätsstandards erfüllen, bevor sie verpackt und vertrieben werden.

PRÉSENCE DE DÉFAUTS

Trotz Fortschritten bei den Herstellungsverfahren bleibt die Produktion fehlerfreier Weichkapseln eine Herausforderung. Moderne Produktionsmaschinen arbeiten rund um die Uhr und produzieren große Mengen an Kapseln, so dass Fehler unvermeidlich sind.

In der folgenden Tabelle geben wir einen Überblick über die häufigsten visuellen Mängel bei Weichkapseln, kategorisiert nach ihrer Quelle: Vorbereitung des Füllmaterials, Gelatinezubereitung, Verkapselung, Trocknung und Druck. Jeder Defekt wird zusammen mit seiner Ursache beschrieben.

| Prozess | Mängel | Verwandte Ursachen |

|---|---|---|

VORBEREITUNG DES FÜLLMATERIALS |

Farbabweichung |

Kann aufgrund von Schwankungen in der Zusammensetzung oder Konzentration der bei der Herstellung des Füllmaterials verwendeten Farbstoffe auftreten. Kann durch unsachgemäßes Mischen, unzureichende Dispersion von Farbstoffen oder Unstimmigkeiten in der Qualität der Rohstoffe entstehen. |

Luftblasen in der Füllung |

Eingeschlossene Luft in der Weichkapsel, dich sich typischerweise durch kleine Hohlräume oder Blasen bemerkbar macht. Dieser Mangel kann während des Misch- oder Abfüllvorgangs auftreten, wenn keine geeigneten Entlüftungstechniken eingesetzt werden. Luftblasen können die Integrität des Füllmaterials beeinträchtigen und zu einer ungleichmäßigen Verteilung des pharmazeutischen Wirkstoffs und der Hilfsstoffe führen. | |

Sedimentation |

Bezieht sich auf das Absetzen von Schwebeteilchen in der Weichkapsel, was zu einer ungleichmäßigen Verteilung der festen Bestandteile führt. Dieser Fehler tritt häufig bei suspensionsbasierten Füllstoffformulierungen auf und wenn das Füllmaterial nicht richtig homogenisiert ist oder wenn die Suspension keine ausreichende Viskosität oder Stabilität aufweist. | |

GELATINEZUBEREITUNG |

Trübung |

Kann durch unsachgemäße Hydratation der Gelatine entstehen. Eine unzureichende Hydratation beeinträchtigt die Transparenz der Gelatine und führt zu einem trüben Aussehen. Dies kann auf eine unzureichende Mischzeit, ein falsches Verhältnis von Wasser zu Gelatine oder eine unzureichende Kontrolle während der Gelatinezubereitung zurückzuführen sein. |

Unebene Oberfläche |

Ungleichmäßige Ausblühungen können zu Schwankungen in der Dicke und Textur der Kapsel führen, was wiederum eine unebene Oberfläche und ein beeinträchtigtes Erscheinungsbild zur Folge hat. Der Grund dafür kann in Schwankungen bei der Hydratation, der Temperatur oder dem pH-Wert der Gelatine während der Zubereitung liegen. | |

Farbabweichung |

Ungleichmäßige Farbabweichungen sind ein Fehler, der entweder bei der Gelatineproduktion oder bei der Verkapselung auftreten kann. Bei der Zubereitung von Gelatine führt eine uneinheitliche Dispersion oder Vermischung von Farbstoffen zu Farbabweichungen innerhalb einer Charge von Weichkapseln. | |

Undichtigkeiten |

Undichtigkeiten, ein sehr häufiges Problem bei jedem Produktionsprozess von Weichkapseln, können auf verschiedene Faktoren zurückzuführen sein. Einer der Gründe für undichte Kapseln kann auch in einer falschen Viskosität der Gelatine liegen. | |

Luftblasen in Gelatine |

Unsachgemäße Entgasungstechniken bei der Gelatineherstellung können zu Lufteinschlüssen in der Kapselhülle führen. | |

VERKAPSELUNG/KAPSELFÜLLUNG |

Farbabweichung/Farbflecken |

Farbabweichungen können auch durch Gelatinemigration während der Verkapselung entstehen, die zu einer ungleichmäßigen Verteilung des Füllmaterials führt, was wiederum sichtbare Streifen oder Flecken auf der Kapseloberfläche zur Folge hat. |

Blasen |

Blasen im Inneren der Weichkapsel können durch übermäßiges Schütteln oder unsachgemäße Abfülltechniken entstehen. | |

Undichtigkeiten/Beschädigter Spalt |

Undichtigkeiten sind ein kritisches Problem, das auch auf einen unzureichenden Versiegelungsdruck oder Fehlfunktionen der Geräte während der Verkapselung zurückgeführt werden kann. | |

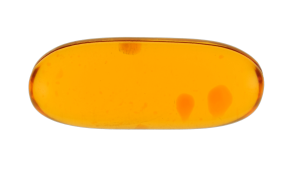

Punkte und Tupfen |

Diese Defekte können auf Verunreinigungen durch Fremdpartikel zurückzuführen sein, die während des Herstellungsprozesses oder durch unzureichende Reinigung der Geräte eingebracht werden. Verunreinigungen können während der Gelatinezubereitung, der Verkapselung oder der Trocknung in die Weichkapseln gelangen, wenn die Ausrüstung oder die Produktionsumgebung nicht ordnungsgemäß gereinigt und gewartet wird. Durch unsachgemäße Handhabung der Rohstoffe können auch Verunreinigungen in die Gelatine-Füllstoff-Mischung gelangen, was zu Punkten und Tupfen auf der Kapseloberfläche führt. | |

Grat |

Tritt während der Verkapselungsphase auf, wenn die Stanzwalzen die Gelatine nicht richtig schneiden. Infolgedessen wird die überschüssige Gelatine nicht vollständig abgeschnitten und bleibt an der Weichkapsel haften, was zu unerwünschten Gelatinefragmenten oder „Graten“ auf der Kapseloberfläche um den Spalt herum führt. | |

Inkonsistente Größe |

Die Ursache sind Fehlfunktionen der Geräte (Farbstoffrollen sind falsch ausgerichtet oder abgenutzt), ungleichmäßige Gelatinebanddicke, falsche Kalibrierung der Füllmaschine, Schwankungen des Füllmaterials oder Temperatur- und Feuchtigkeitsschwankungen. Dies führt zu einer uneinheitlichen Größe der Weichkapseln, was die Genauigkeit der Dosierung und die Produktqualität beeinträchtigen kann. | |

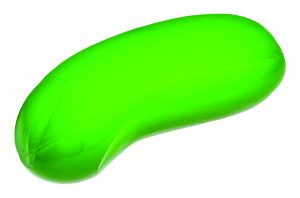

Form |

Unkontrollierte Viskosität, Feuchtigkeit oder Temperatur der Gelatine während des Verkapselungsvorgangs können zu unförmigen Weichkapseln führen, wie z. B. Dehnung, Verformung usw. Unförmige Kapseln können entstehen, wenn die Viskosität der Gelatine nicht richtig kontrolliert wird, was zu Schwankungen in der Dicke oder Form der Kapseln führt. Auch Temperatur- und Feuchtigkeitsschwankungen während der Verkapselung können die Fließeigenschaften der Gelatine beeinträchtigen und zu unförmigen Kapseln führen. | |

TROCKNUNG |

Faltenbildung/Schrumpfung |

Unzureichende Trocknungs- oder Kühlungsbedingungen können zu Faltenbildung und/oder Schrumpfung der Gelatinehülle und damit zu einer unpassenden Form führen. Dies kann auf eine zu hohe Temperatur zurückzuführen sein, die zu einer schnellen Verdunstung der Feuchtigkeit und einer ungleichmäßigen Trocknung führt. Ein zu schnelles Abkühlen der Kapseln nach der Verkapselung kann ebenfalls zu einer ungleichmäßigen Schrumpfung führen. |

Zusammenhaftungen |

Ungeeignete Trocknungs- und Kühlungsbedingungen können dazu führen, dass die Weichkapseln aufgrund von Restfeuchtigkeit auf der Oberfläche zusammenkleben. Es kann auch durch einen unzureichenden Luftstrom oder einen falschen Abstand zwischen den Kapseln beim Trocknen entstehen. | |

Risse |

Nicht optimale Trocknungsparameter können zu Gelatinerissen führen, die als Linien oder Brüche auf der Kapseloberfläche sichtbar sind. Darüber hinaus können übermäßiger Druck oder Vibrationen sowie schnelle Temperaturschwankungen thermische Spannungen verursachen, die zu Rissen in der Gelatine führen. | |

Undichtigkeiten |

Undichtigkeiten können auch das Ergebnis unsachgemäßer Trocknungs- oder Kühlungsbedingungen sein, die zu einer starken Schrumpfung der Kapseln führen und die Integrität der Versiegelung beschädigen. | |

|

|

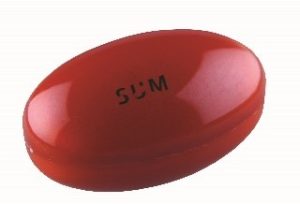

Fehlender Druck |

Der vorgesehene Aufdruck, ob Text, Logo oder Design, ist auf der Oberfläche der Weichkapsel nicht vorhanden. Dies kann auf Probleme bei der Tintenversorgung, Fehlfunktionen der Geräte oder eine schlechte Haftung der Tinte auf der Gelatinehülle zurückzuführen sein. |

Druckposition |

Falsche Ausrichtung oder außermittiger Druck des vorgesehenen Designs oder Textes auf der Oberfläche der Weichkapsel. Dies kann auf falsch kalibrierte Druckgeräte oder mechanische Fehler während des Druckvorgangs zurückzuführen sein. | |

Unvollständiger Druck |

Nur ein Teil des vorgesehenen Designs oder Textes wird auf die Oberfläche der Weichkapsel übertragen, sodass Lücken oder fehlende Abschnitte entstehen. Dies kann auf eine unzureichende Tintenzufuhr, eine Fehlfunktion des Druckgeräts oder eine unzureichende Haftung der Tinte zurückzuführen sein. | |

Unleserlicher Druck |

Gedruckte Markierungen, die unklar, unscharf oder schwer lesbar sind und die Lesbarkeit und Sichtbarkeit des beabsichtigten Designs oder Textes beeinträchtigen. Dies kann auf eine Fehlfunktion des Druckgeräts, einen unsachgemäßen Tintenauftrag oder eine schlechte Druckauflösung zurückzuführen sein. |

Unternehmen, die Weichkapseln herstellen, verwenden in der Regel Qualitätssysteme, die sich auf statistische Methoden oder eine 100-prozentige Sichtprüfung, entweder manuell oder automatisiert, stützen. Wie bereits in unserem Artikel über Tablettenmängel erläutert, liefern statistische Methoden zwar wertvolle Erkenntnisse, können aber nicht die gleichbleibende Qualität jedes einzelnen Produkts garantieren. Infolgedessen setzen Unternehmen oft auf eine 100-prozentige Sichtkontrolle und Sortierverfahren, um die Produktqualität zu gewährleisten. Allerdings ist die Durchführung präziser manueller Sichtkontrollen für hochvolumige Weichkapselchargen äußerst schwierig, insbesondere angesichts der komplizierten Natur der Produkte. Die Einhaltung strenger Qualitätsstandards in der pharmazeutischen Industrie wird durch die mit manuellen Inspektionen verbundenen Risiken praktisch unerreichbar. Daher investieren moderne Unternehmen zunehmend in automatisierte Inspektionssysteme für Kapseln, insbesondere für komplexe und visuell anspruchsvolle Produkte, die mit fortschrittlichen, auf künstlicher Intelligenz (KI) basierenden Algorithmen effektiv geprüft werden können.

DES PROBLÈMES AVEC DES CAPSULES MOLLES DÉFECTUEUSES ?

Sehen Sie sich die folgenden Videos an, um zu erfahren, wie unsere visuellen Inspektionssysteme helfen können. Besuchen Sie unsere PRODUKTE-Seite, um mehr über unsere Lösungen zu erfahren, oder kontaktieren Sie uns unter [email protected], um mit unserem Expertenteam zu sprechen.

Zusammenfassung

Weichkapseln sind in verschiedenen Branchen eine wichtige Darreichungsform, da sie Flüssigkeiten einkapseln und die Aufnahme von Wirkstoffen verbessern können. Trotz fortschrittlicher Verfahren und Qualitätskontrollen können jedoch immer noch Herstellungsfehler auftreten. Das Verständnis der Ursachen dieser Fehler und der Einsatz wirksamer visueller Inspektionstechniken, insbesondere automatisierter Systeme, die auf fortschrittlichen Algorithmen beruhen, können dazu beitragen, die Produktion hochwertiger Weichkapseln zu gewährleisten.