Das Konzept von Industrie 4.0 ist in der modernen Fertigungsumgebung und in der Literatur nicht neu. Es existiert seit seiner Einführung durch die Bundesregierung im Jahr 2006 als High-Tech-Strategievision für das Land und die Wirtschaft als Ganzes, um die deutsche Fertigungsindustrie weltweit wettbewerbsfähiger zu machen und die Gesellschaft digital zu transformieren. Im Laufe der Jahre gewann das Konzept auch in anderen Teilen der Welt an Interesse, vor allem mit der Einführung von Hightech-Innovationen, die heute als Stützpfeiler und Beschleuniger des Konzepts Industrie 4.0 gelten, d. h. Internet der Dinge (IoT), Cloud Computing, Big Data und KI. Der damit einhergehende industrielle Wandel ist so einschneidend, dass Industrie 4.0 gemeinhin auch als vierte industrielle Revolution angesehen wird.

INDUSTRIE 4.0 IN KÜRZE

Industrie 4.0, oder in der industriellen Welt auch als Smart Factory bekannt, ist eine informationsintensive Transformation der Fertigung, bei der Daten im Mittelpunkt stehen. Dabei handelt es sich um eine Vernetzung der physischen Welt (Maschinen, Materialien, Menschen usw.) mit der digitalen Welt (Computer, Daten, IT-Systeme usw.) über cyber-physische (Produktions-)Systeme, kurz CP(P)S. Letztere ermöglichen mithilfe von IoT-Tools eine Echtzeit-Datenerfassung, -analyse und -steuerung nicht nur der Produktionsumgebung, sondern der gesamten Lieferkette vom Rohstoff bis zum Endverbraucher. Dieses Computersystem integriert ein physisches Objekt in die entsprechenden cloudbasierten Algorithmen. Auf diese Weise hat jedes Gerät seinen eigenen digitalen Zwilling, der das Gerät in der physischen Welt widerspiegelt und den Status des gesamten Systems simulieren kann. Dies ermöglicht eine Optimierung und Vorhersage in Echtzeit für autonome Entscheidungen und beschleunigt das Produktdesign und die Herstellung. Mit anderen Worten: Mithilfe digitaler Zwillinge können Unternehmen schnell und kostengünstig jeden Teil eines Produktionsprozesses, einer Maschine oder eines Produkts in einer virtuellen Welt simulieren und optimieren, bevor sie es tatsächlich bauen.

Darüber hinaus ist im Rahmen des Industrie 4.0-Konzepts die gesamte Lieferkette horizontal (vom ersten Lieferanten bis zum Endverbraucher) und vertikal (von der Einsatzebene bis zur Unternehmensplanungsebene) miteinander vernetzt. Mit dieser Vernetzung sollte die gesamte Lieferkette und Produktionsumgebung ein gewisses Maß an Autonomie erreichen und mit Hilfe von KI in der Lage sein, aus allen gesammelten Daten zu lernen, sich selbst zu steuern und allen am Produktionsprozess (oder der Lieferkette) Beteiligten die notwendigen und rechtzeitigen Informationen zur Verfügung zu stellen, um die bestmögliche Produktivität, Effizienz, Flexibilität, Qualität und Geschwindigkeit zu erreichen und gleichzeitig das Feedback des Kunden zu berücksichtigen. Die Systeme sind daher in der Lage, potenzielle Probleme vorherzusagen, bevor sie entstehen. Sie gehen von der vorbeugenden zur vorausschauenden Wartung über, verfolgen und optimieren Anlagen, während sie die Lieferkette durchlaufen, simulieren Prozesse mit Echtzeitdaten, Maschinen kommunizieren und bewegen sich autonom usw. Die Möglichkeiten und Vorteile des Industrie 4.0-Konzepts sind wirklich enorm und für den aktuellen Stand der Technik und Gesetzgebung auf der ganzen Welt teilweise geradezu futuristisch. Es ist auch allgemein bekannt, dass sich Industrie 4.0 nicht nur auf die oben genannten produktionsbasierten Parameter konzentriert, sondern dass ihr Konzept darüber hinausgehen und zu völlig neuen Geschäftsmodellen führen soll, die eines der Hauptergebnisse der vierten industriellen Revolution sein sollen. Eines dieser Modelle ist die Mass Customization (d. h. die kundenindividuelle Massenproduktion), bei der Unternehmen in der Lage sind, (teilweise) maßgeschneiderte Produkte für ihre Kunden zu produzieren, aber mit Hilfe von Industrie 4.0-Technologien die Stückkosten der Massenproduktion niedrig zu halten.

VIER EBENEN DER TECHNOLOGIEINTEGRATION

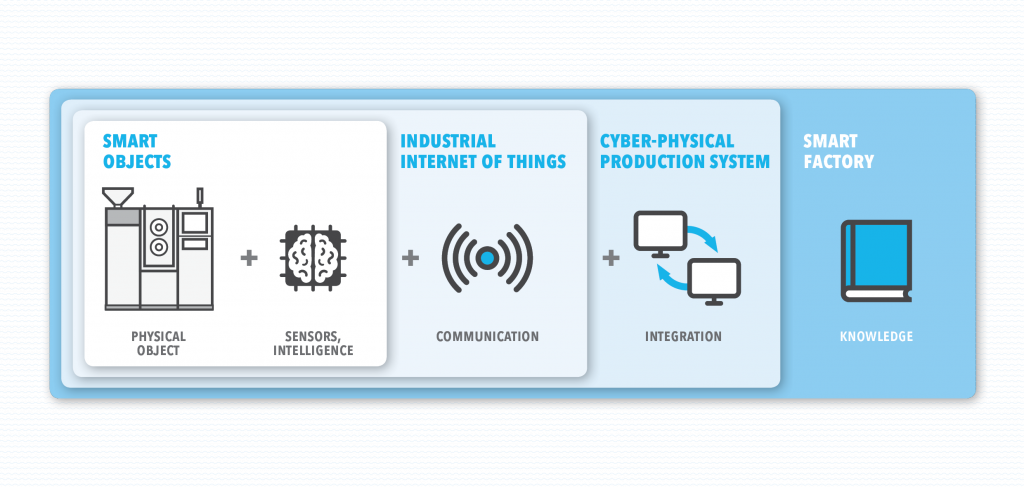

Wie eingangs erwähnt, handelt es sich bei Industrie 4.0 nicht um ein eigenständiges Konzept oder eine eigenständige Technologie, sondern vielmehr um ein System, das auf einer Reihe von Technologien basiert, die zusammen die Idee der Smart Factory beschleunigen, unterstützen und ermöglichen. Wir können es uns als die ultimative Ebene der Technologieintegration in einer industriellen Umgebung vorstellen. Um das besser zu veranschaulichen, betrachten wir das Industrie 4.0-Konzept als vier Ebenen der Technologieintegration, wobei Smart Objects die erste und grundlegendste Ebene darstellen.

Abbildung 1: Industrie 4.0-Konzept der Smart Factory (nach Padovano, A. et al., 2018), das vier Ebenen der Technologieintegration zeigt, die zur Smart Factory führen, wobei aus den CPPS-Daten abgeleitetes Wissen der Schlüsselfaktor ist.

Abbildung 1: Industrie 4.0-Konzept der Smart Factory (nach Padovano, A. et al., 2018), das vier Ebenen der Technologieintegration zeigt, die zur Smart Factory führen, wobei aus den CPPS-Daten abgeleitetes Wissen der Schlüsselfaktor ist.Smart Objects sind Feldgeräte, Maschinen, Anlagen und Produkte, die mit einer eigenen lokalen Intelligenz in Form von Mikroprozessoren, Software, SPS, Sensoren usw. ausgestattet sind, damit sie Daten über sich selbst und ihre Umgebung sammeln können. Durch die Verbindung dieser intelligenten Objekte mithilfe drahtloser Sensornetzwerke über das Internet entstand das (industrielle) Internet der Dinge (IIoT) und ein Netzwerk physischer Objekte, die sich miteinander verbinden und zusammenarbeiten können. Unterstützt durch eine Softwarelösung bietet das IoT-Netzwerk bereits die Möglichkeit, die Produktionsumgebung zu steuern und zu analysieren. In der modernen Pharmaproduktion können wir uns das IIoT als ein Netzwerk von Produktionsmaschinen vorstellen, von denen jede in der Lage ist, mit dem Rest der Produktionsumgebung zu kommunizieren und Daten vom zentralen Produktionssystem oder anderen Maschinen, die Teil desselben Produktionsprozesses sind, zu senden und zu empfangen.

Mit der Einführung von Technologien wie Cloud Computing, KI, Big Data Analytics usw. erreichten die Möglichkeiten des IoT-Konzepts ein ganz neues Niveau. Neue Technologien ermöglichten eine viel stärkere Integration von physischen und Softwarekomponenten und brachten cyber-physische Systems (CPS) und ihren digitalen Zwilling hervor. CPS ist IoT auf Steroiden, da wir im Allgemeinen wieder über das Netzwerk intelligenter Objekte (Dinge) sprechen, die ihre eigenen Informationen und Informationen aus der Umgebung sammeln, aber dieses Mal werden diese Informationen an ein spezielles Computersystem gesendet, das in Echtzeit Cyber-Repliken des physischen Systems erstellt. Dieses System verfügt über enorme Rechenkapazitäten und berechnet alle empfangenen Daten, benachrichtigt die physikalischen Systeme über die Ergebnisse, rekonfiguriert die Systemparameter, sendet Steuerbefehle usw., all dies unabhängig und autonom. Doch all diese Rechenleistung und die autonome Umgebung nützen nichts, wenn wir nicht in der Lage sind, die industrielle Leistung und vor allem die Entscheidungsfindung auf der Grundlage der vom gesamten System gesammelten Informationen zu verbessern. Es sind das Wissen und die Informationen, die von allen unterstützenden Ebenen gesammelt werden, die die Smart Factory schaffen und zu neuen Geschäftsmodellen, Erkenntnissen über die Lieferkette und das Produktionsumfeld führen. Eines dieser Beispiele ist die Produktivitätssteigerung von 1.400 % in einer der Siemens Smart Factories in Amberg, Deutschland.

Industrie 4.0 ist eine informationsgesteuerte Transformation des industriellen Umfelds, die zahlreiche Chancen in die industrielle Welt bringt. Durch die Verbindung der physischen und digitalen Welt, unterstützt durch die neuesten technologischen Fortschritte, haben Unternehmen nun die Möglichkeit, ihre Geschäftsmodelle zu revolutionieren.

Quellen:

– Industry 4.0: the fourth industrial revolution – guide to Industrie 4.0. Aufgerufen über https://www.i-scoop.eu/industry-4-0/

– What is Industry 4.0—the Industrial Internet of Things (IIoT)? Aufgerufen über https://www.epicor.com/en/resource-center/articles/what-is-industry-4-0/

– Networks for Cyber-Physical Systems and Industry 4.0. Aufgerufen über: https://www.comsoc.org/publications/magazines/ieee-communications-magazine/cfp/networks-cyber-physical-systems-and

– Hemanth Kumar, S. et al (2020). Adaptations of Pharma 4.0 from Industry 4.0. Drug Invention Today. Aufgerufen über http://jprsolutions.info/files/final-file-5e91ed7d502397.52346272.pdf

– Barenji, R. V., Akdag, Y., Yet, B., & Oner, L. (2019). Cyber-Physical-based PAT (CPbPAT) framework for Pharma 4.0. International Journal of Pharmaceutics. Aufgerufen über https://sci-hub.do/10.1016/j.ijpharm.2019.06.036

– https://us.acrofan.com/detail.php?number=259821

– Padovano, A., Longo, A., Nicoletti, L., Mirabelli, G. (2018). A Digital Twin based Service Oriented Application for a 4.0 Knowledge Navigation in the Smart Factory. International Federation of Automatic Control. Aufgerufen über https://www.sciencedirect.com/science/article/pii/S2405896318315143

– https://www.forbes.com/sites/insights-teradata/2019/07/08/revolution-on-the-siemens-factory-floor/?sh=150f62df5648

– Revolution on the factory floor. Aufgerufen über https://www.researchgate.net/publication/312069858_Industrie_40_and_Smart_Manufacturing_-_A_Review_of_Research_Issues_and_Application_Examples

– K. M. Alam and A. El Saddik (2017). C2PS: A Digital Twin Architecture Reference Model for the Cloud-Based Cyber-Physical Systems. IEEE Access. Aufgerufen über https://ieeexplore.ieee.org/document/7829368

– S. Iarovyi et al (2016). Cyber–Physical Systems for Open-Knowledge-Driven Manufacturing Execution Systems. Aufgerufen über https://ieeexplore.ieee.org/document/7430247