Pharmaunternehmen investieren zunehmend in automatisierte Sichtprüfungs- und Sortiermaschinen, um das subjektive und kostspielige manuelle Sortieren zu ersetzen. Diese Maschinen müssen menschliche Hände effizient durch automatische mechanische Manipulatoren, menschliche Augen durch digitale Videokameras und vor allem, was eine besondere Herausforderung darstellt, das menschliche Gehirn durch künstliche Intelligenz ersetzen, d. h. durch komplexe Software zur Bildverarbeitung, Analyse, Verständnis und Entscheidungsfindung. Diese Art von Technologie ist nicht leicht zu verstehen und bei der Inspektion anspruchsvoller Produkte und/oder spezifischer Mängel möglicherweise nicht 100-prozentig zuverlässig, wodurch sich die Risiken bei der Erwägung von Investitionen in Inspektionstechnologie erheblich erhöhen.

Kosten

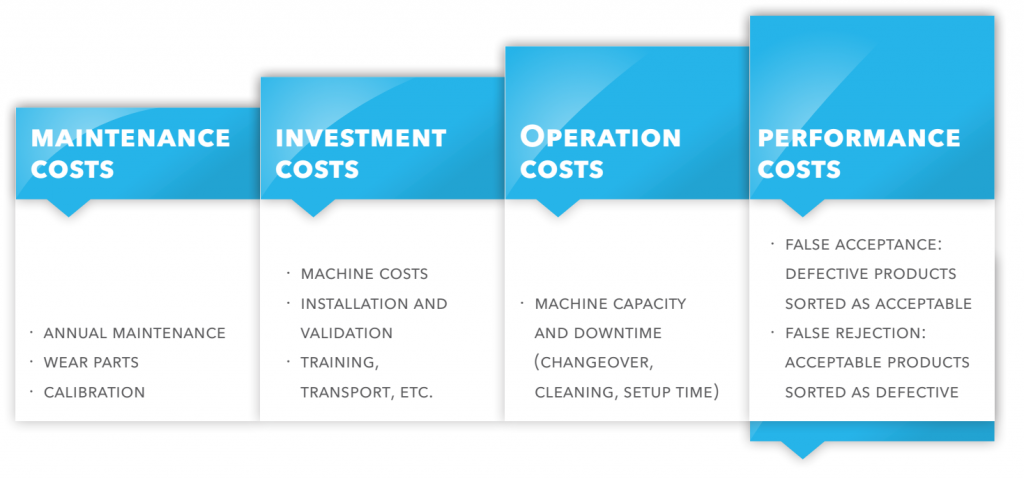

Die Gesamtlebenszykluskosten eines automatisierten Sichtinspektionsgeräts können den Angebotspreis der Inspektionsmaschine um das doppelte übersteigen. Die Kosten bestehen aus Investitions- und Wartungskosten, die überschaubar sind, sowie aus Betriebs- und Leistungskosten, die eher versteckt sind.

Die ersten versteckten Kosten sind die Betriebskosten. Diese Kosten sind hoch, wenn die Maschine nicht mit der angegebenen Kapazität arbeitet oder lange Stillstandszeiten durch langwieriges Reinigen und Umrüsten hat. Die zweiten und am häufigsten übersehenen versteckten Kosten sind Leistungskosten, die durch suboptimale Inspektionsqualität entstehen. Die Inspektionsqualität ist die Fähigkeit der Maschine, die geprüften Produkte korrekt zu erkennen und zu sortieren. Beides, falsche Ablehnung und falsche Akzeptanz, sind abhängig von den Produkteigenschaften und der Konstruktion der Inspektionsmaschine, wobei die Inspektion empfindlich auf spezifische Defekte reagieren und Abweichungen bei akzeptablen Produkten tolerieren muss. Eine qualitativ hochwertige Inspektion mit minimaler falscher Ablehnung und falscher Akzeptanz wird durch die zuverlässige Erkennung nicht nur einfacher Defekte (z. B. schwarze Punkte, Formfehler), sondern aller Defekte erreicht, die entscheidend sein können und die Funktionalität des Produkts beeinflussen (z. B. Laminierungstendenz oder Beschichtungsfehler) oder Defekte, die die Produktidentifikation beeinflussen (z. B. Gravur- oder Drucklesbarkeit), usw.

Falsche Ablehnung

Bei falscher Ablehnung werden alle akzeptablen Produkte als fehlerhaft eingestuft. Dies sind direkte und leicht messbare Kosten, da die akzeptablen Produkte fälschlicherweise abgelehnt und nicht akzeptiert und verkauft werden.

Falsche Annahme

Bei der falschen Annahme werden alle fehlerhaften Produkte als akzeptabel eingestuft. Dies sind indirekte Kosten, die das Risiko von Chargenrückrufen erhöhen und den Ruf des Unternehmens schädigen.

Risiken

Risiken im Zusammenhang mit der automatisierten Sichtprüfung entstehen durch ein schlechtes Maschinendesign und eine schlechte Inspektionsqualität! Es gibt vier Risiken mit erheblichen Folgen, die Sie beachten sollten.

Schlechte Inspektionspraktiken

Wenn Inspektionsmaschinen hohe Raten falscher Ablehnung haben, wiederholen Bediener manchmal die Inspektion der abgelehnten Produkte, um einige der fälschlicherweise abgelehnten Produkte zurückzuholen. Eine solche Praxis reduziert nicht nur die Inspektionskapazität, sondern verstößt auch gegen die gute Herstellungspraxis und kann zu Konflikten mit Prüfern und Aufsichtsbehörden führen.

Menschliche Fehler

Das Risiko menschlicher Fehler während der Maschineneinrichtung ist hoch, wenn der Bediener einen der untergeordneten Maschinenparameter (z. B. Beleuchtung, Kamera, Objektiv, mechanische Einstellungen usw.) manuell einstellen oder anpassen muss. Diese Parameter sind komplex und korrelieren, haben einen direkten Einfluss auf die Inspektionsqualität und erfordern ein hohes Maß an technischen Wissen. Bei einer komplizierten Bedienung der Maschine ist es unwahrscheinlich, dass die Bediener die Maschine trotz Schulung vollständig beherrschen.

Validierung

Sichtprüfungsmaschinen sind validierte Messsysteme. Wenn Bediener in einen der Maschinenparameter auf niedriger Ebene eingreifen müssen, um die Maschine für den Betrieb einzustellen oder anzupassen, kann die Maschine in einen nicht validierten Betriebspunkt geraten. In einem solchen Fall wird eine validierte Leistung nur durch regelmäßige Validierungsprüfungen sichergestellt, die oft langwierig und zeitaufwändig sind. Optimalerweise sollte eine Inspektionsmaschine während des gesamten Lebenszyklus validiert werden, wobei jährliche oder zweijährliche Validierungsprüfungen ausreichend sind. Dies ist nur mit einem Maschinendesign möglich, bei dem der Bediener die Maschinenparameter außer der Inspektionsempfindlichkeit entsprechend der geforderten Qualitätskontrolle nicht ändern kann.

Suboptimale Inspektion

Eine falsche Annahme erhöht das Risiko von Chargenrückrufen und kann auch den Ruf des Unternehmens gefährden, während eine falsche Ablehnung direkt zu höheren Leistungskosten führt. Beide Risiken tragen zu den Leistungskosten bei, die im vorherigen Kapitel besprochen wurden.

n.

Leistungsbewertung

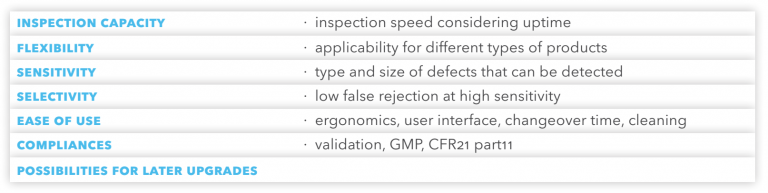

Maschinen für automatische Sichtprüfung können und müssen durch eine Reihe wichtiger Leistungsparameter charakterisiert werden:

Es wird empfohlen, die Leistungsparameter anhand eines Kundenprodukts und nicht eines vom Gerätelieferanten bereitgestellten generischen Produkts zu bewerten. Für eine vertrauenswürdige Bewertung der Maschinenleistung werden vorzugsweise die drei Schlüsseltests Empfindlichkeit, Selektivität und Betrieb durchgeführt.

Empfindlichkeit (Fehlererkennungstests)

Fehlererkennungstests sind Tests, bei denen die Maschinenempfindlichkeit für jeden einzelnen Fehlertyp gemessen wird. Diese Tests helfen bei der Abschätzung von falschen Ablehnungen und indirekten Leistungskosten.

Selektivität (Tests zu falschen Ablehnungen)

Tests zu falschen Ablehnungen messen die Menge der als fehlerhaft aussortierten guten Produkte für jedes geprüfte Produkt. Diese Tests helfen bei der Abschätzung der direkten Leistungskosten.

Betrieb (Langzeitlauftests)

Langzeitlauftests simulieren eine reale Kampagne mit allen relevanten Vorgängen, d. h. Reinigung, Maschineneinrichtung und Maschinenbedienung während der Produktinspektion. Diese Tests helfen dabei, mögliche Fallstricke bei der Bedienung der Maschine zu erkennen, ermöglichen Ergonomieprüfungen und bieten einen Einblick in die tatsächliche Inspektionskapazität.

Der Kauf eines Qualitätsinspektionsgeräts ohne Berücksichtigung der Qualität seiner Inspektion ist wie der Kauf eines Referenzgeräts ohne Kenntnis seiner Genauigkeit. Testen Sie es vor dem Kauf. Behalten Sie Ihre Kosten und Risiken im Blick, indem Sie alle oben aufgeführten Leistungsparameter sorgfältig prüfen!

Zusätzliche Produktinformationen

Laden Sie dieses Whitepaper als PDF herunter.

Erfahren Sie hier mehr über die Maschinen für automatische Sichtprüfung von Sensum.