Die Optimierung von Prozessen ist eine der Schlüsselaktivitäten in der pharmazeutischen Forschung und Entwicklung. Ziel der Prozessoptimierung ist es, die Produktionskosten durch Zeit- und Materialeinsparung zu senken und die Qualität des Produkts zu steigern. Die Prozessoptimierung wird durch Tests mit einer Vielzahl an Prozessdurchläufen erreicht, da die Prozessleistung herkömmlicherweise nur offline am Endprodukt beurteilt wird. Die Optimierung kann durch den Einsatz von Inline-Messungen des Prozessverhaltens weiter vorangetrieben werden. Bei einem Pellet-Beschichtungsprozess ist die Sprührate ein wichtiger Prozessparameter, der sich direkt auf die Leistungsindikatoren des Prozesses auswirkt, wie z. B. die Qualität des Endprodukts, die Ausbeute und die Produktionszeit. Bei der Entwicklung des Pelletbeschichtungsverfahrens müssen mehrere Beschichtungsversuche mit unterschiedlichen Sprühraten durchgeführt werden. Die Gesamtagglomeration der Pellets wird nach Abschluss des Prozesses durch Siebanalyse bestimmt. Durch den Einsatz eines Sichtprüfungssystems kann die Agglomeration von Pellets in Abhängigkeit von Sprührate und Produkttemperatur während des Beschichtungsprozesses beobachtet werden.

In dieser Fallstudie haben wir die Sprührate während eines einzelnen Pelletbeschichtungsprozesses variiert. Durch den Einsatz von Inline-Agglomerationsmessungen konnten wir die optimale Sprührate (schnellster Prozess mit geringster Agglomerationsmenge) innerhalb eines einzigen Prozessdurchlaufs ermitteln.

Die Studie wurde von Forschern von Sensum und Shin-Etsu durchgeführt.

Pelletbeschichtung

Wir haben 800 g Zuckerpelletkerne (595 µm – 707 µm) in einem Wurster-Fließbettbeschichter im Labormaßstab (Minilab XP, Diosna) im Anwendungslabor von Shin-Etsu in Wiesbaden beschichtet. Eine wässrige Beschichtungsdispersion wurde mit 7 % Methylcellulose (Metolose® SM-4, Shin-Etsu) und 0,1 % blauem Farbstoff hergestellt. Die Viskosität der Beschichtungsdispersion betrug 67 mPas. Ein Beschichtungsprozess wurde mit einer Sprührate von 8 g/min gestartet. Während des Prozesses haben wir die Sprührate (SR) in Schritten von 1 g/min von anfänglich 8 g/min auf endgültig 14 g/min erhöht. Auf diese Weise haben wir die SR auf 6 Stufen getestet. Die Einlasslufttemperatur blieb während des gesamten Beschichtungsprozesses konstant, um eine Senkung der Produkttemperatur von 39 °C auf 31 °C als Folge der Erhöhung der Sprührate zu erreichen. Die Pellets wurden nach dem Beschichtungsprozess gesiebt, um den endgültigen Prozentsatz an Agglomeraten mithilfe eines 1000-µm-Siebs zu bewerten.

Prozesssüberwachung

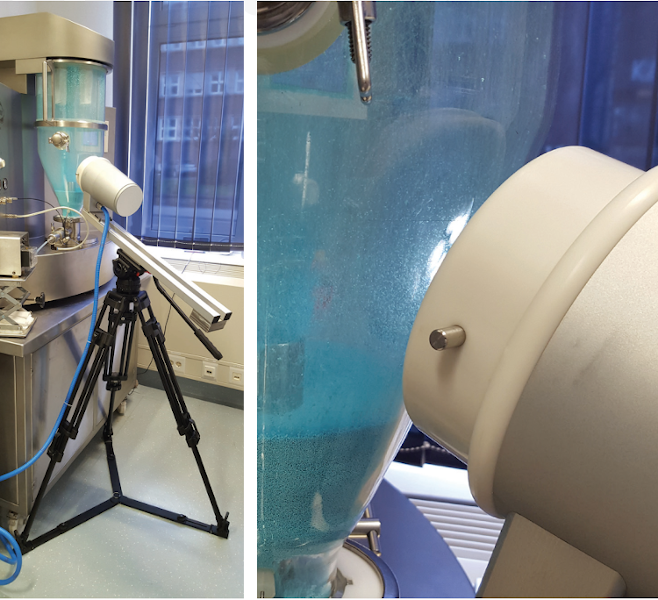

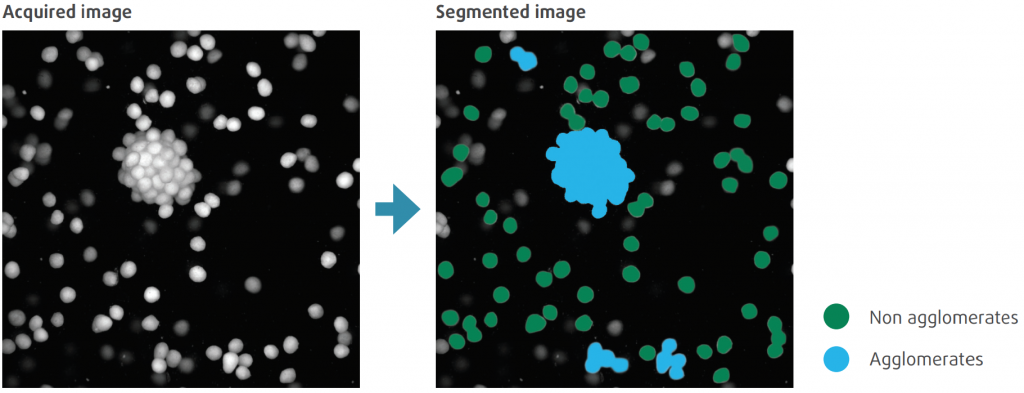

Wir haben den Prozess mit einem visuellen Inline-Inspektionssystem (PATVIS APA, Sensum) überwacht (Abbildung 1). Das System erfasste Bilder von Pellets durch die Glaswand des Wirbelschicht-Coaters und analysierte sie in Echtzeit. Die Pellets wurden im freien Fall überwacht, wodurch das System das Vorhandensein agglomerierter Pellets im Prozess erkennen und messen konnte (Abbildung 2). Die Bildaufnahmerate wurde mit hoher Geschwindigkeit bei 100 Bildern pro Sekunde durchgeführt, was durchschnittlich 100.000 Echtzeit-Partikelmessungen pro Minute lieferte. Der Prozentsatz agglomerierter Pellets wurde als volumetrisches Verhältnis zwischen allen erkannten agglomerierten Pellets und allen analysierten Pellets in Zeitintervallen von einer Minute ausgedrückt.

Abbildung 1: Bildgebungsaufbau, Ausrüstung und Materialien, die für den Beschichtungsprozess verwendet werden

Abbildung 2: Das visuelle Inspektionssystem nutzt fortschrittliche Computer-Vision-Algorithmen, um einzelne und agglomerierte Pellets zu erkennen.

Ermittlung der optimalen Sprührate

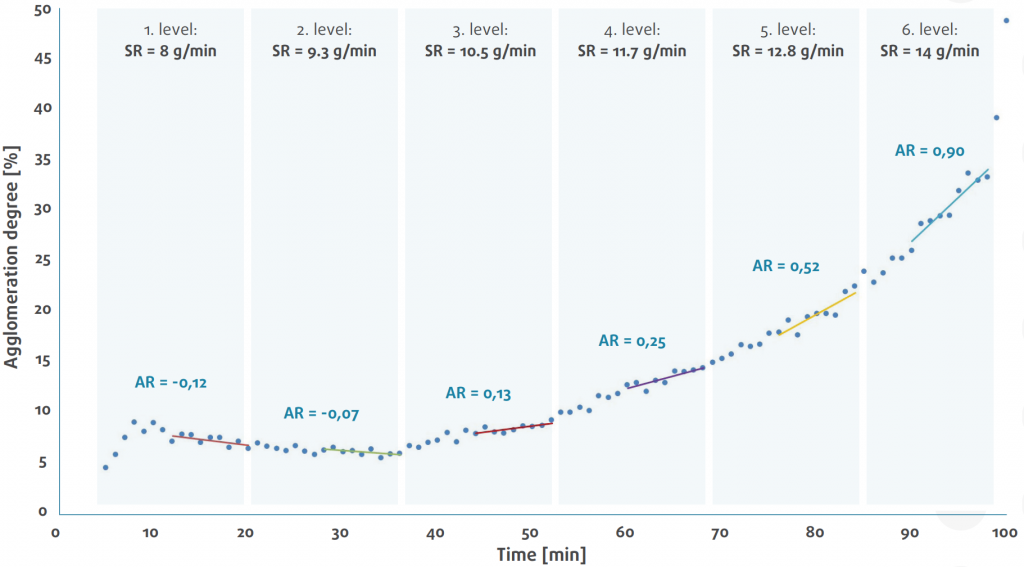

Abbildung 3: Eine Inline-Schätzung des Prozentsatzes agglomerierter Pellets während des Einzelbeschichtungsprozesses, wobei die Sprührate (SR) auf 6 Ebenen getestet wurde. Zu Beginn des Prozesses konnten wir die Bildung weicher Agglomerate beobachten. Weiche Agglomerate begannen nach den ersten 8 Minuten des Sprühens zu zerfallen, als sich der Prozess stabilisierte. Der Anteil der Agglomerate begann nach der dritten Steigerung exponentiell anzusteigen. An jedes Inkrement wurde eine lineare Trendlinie angepasst, um die Agglomerationsgeschwindigkeit oder -rate (AR) zu ermitteln. Am Ende des Prozesses bestätigte die Offline-Siebanalyse einen hohen Endprozentsatz an Agglomeraten von 64,6 %.

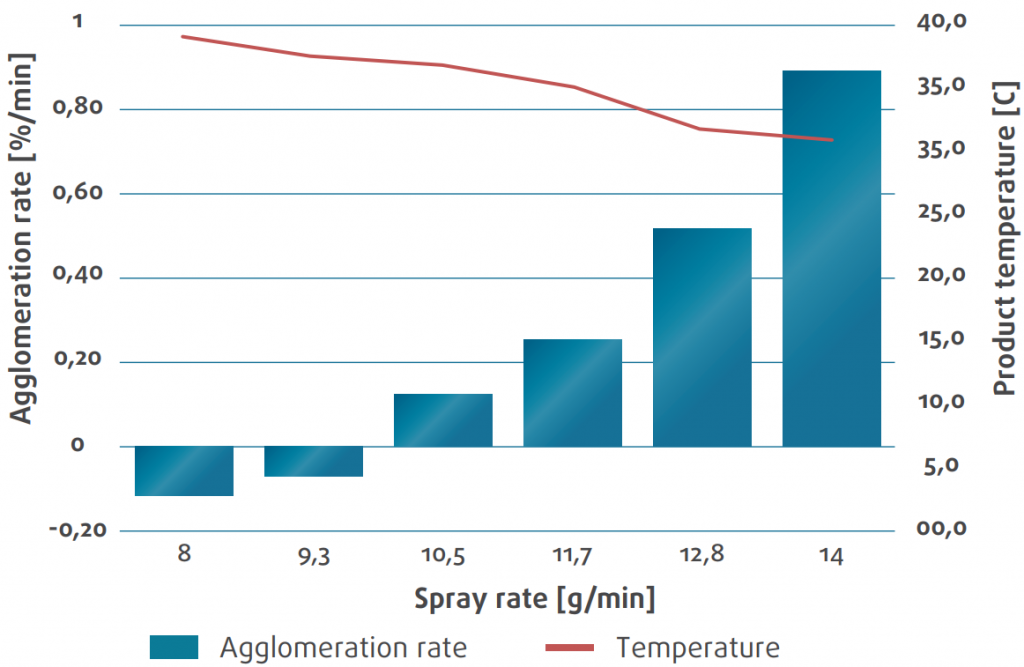

Abbildung 4: Aus der Steigung der angepassten Trendlinien in Abbildung 3 haben wir die Agglomerationsrate (AR) für jedes SR-Level erhalten. Mit zunehmender Sprührate und konstanter Einlasslufttemperatur sank die Temperatur des Produkts und der Anteil an Agglomeraten stieg. Ein Anstieg der Agglomerationsrate lässt sich mit jedem inkrementellen Anstieg der SR beobachten. Die Inline-Messungen zeigen uns, dass der Prozess zwischen 9,3 g/min und 10,5 g/min SR sein Optimum erreicht, wobei sich keine neuen Agglomerate bilden. Im Gegensatz dazu produzierte die letzte getestete SR mit 14 g/min fast ein Prozent neuer Agglomerate pro Minute.

Schlussfolgerungen

Wir verwendeten ein visuelles Inline-Inspektionssystem (PATVIS APA, Sensum), um einen Pelletbeschichtungsprozess mit Methylzellulose (Metolose® SM-4, Shin-Etsu) zu überwachen, wobei die Sprührate während des gesamten Prozesses schrittweise erhöht wurde. Die Inline-Agglomerationsmessungen lieferten uns ein unmittelbares Feedback zur Prozessleistung und gaben uns einen Einblick und ein Verständnis für den Einfluss der Sprührate auf den Beschichtungsprozess. Mit einem solch effektiven Ansatz konnten wir innerhalb eines einzigen Prozessdurchlaufs die optimale Sprührate ermitteln. Dies ist ein großer Schritt hin zu Zeit- und Kostenersparnis in der pharmazeutischen Forschung und Entwicklung.

Zusätzliche Produktinformationen

Erfahren Sie hier mehr über Sensum PATVIS APA.

Laden Sie die Sensum PATVIS APA-Broschüre herunter.