Adquirir un equipo tampoco le da permiso para utilizarlo en un entorno farmacéutico; la calificación y la validación siguen siendo un inconveniente. Su objetivo principal no es impedirle utilizar su equipo o aumentar sus costes, sino ayudarle a garantizar una calidad constante de los productos finales.

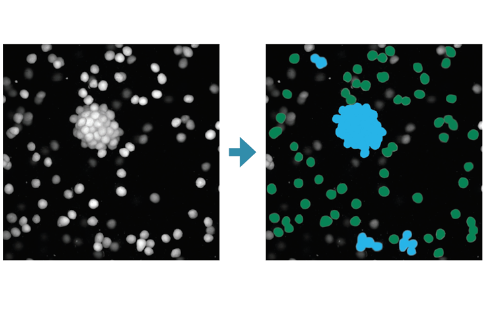

En Sensum, interactuamos con muchos equipos de aseguramiento de la calidad farmacéutica en el tema de calificación y validación, mientras desarrollamos y proporcionamos soluciones para la inspección visual automática de productos finales, los cuales necesitan una supervisión más estricta por parte del equipo de aseguramiento de la calidad que los sistemas de control de calidad. Llevamos más de 15 años viviendo en distintos escenarios de calificación, lo que nos ha permitido identificar varias buenas prácticas. En los siguientes párrafos encontrará información práctica sobre el proceso de calificación y algunos consejos útiles que pueden ayudarle con cualquier proyecto de calificación.

Ante todo, lo primero: ¿en qué consiste la validación y la calificación?

La validación es un concepto más amplio que la calificación y está relacionado con procesos, como el proceso de fabricación. Puede explicarse simplemente como un enfoque sistemático que verifica y ayuda a que los procesos obtengan resultados esperados y consistentes. La validación no involucra solo equipos, sino también diversos sistemas complementarios, software y personas que forman parte del proceso.

La validación se divide en varias actividades y una de ellas es la calificación, que está relacionada con la introducción de sistemas al proceso. El trabajo de calificación consiste en garantizar que un sistema en particular cumpla con los requisitos reglamentarios, las normas del sector y el rendimiento esperado.

El conocido (e infame) modelo V

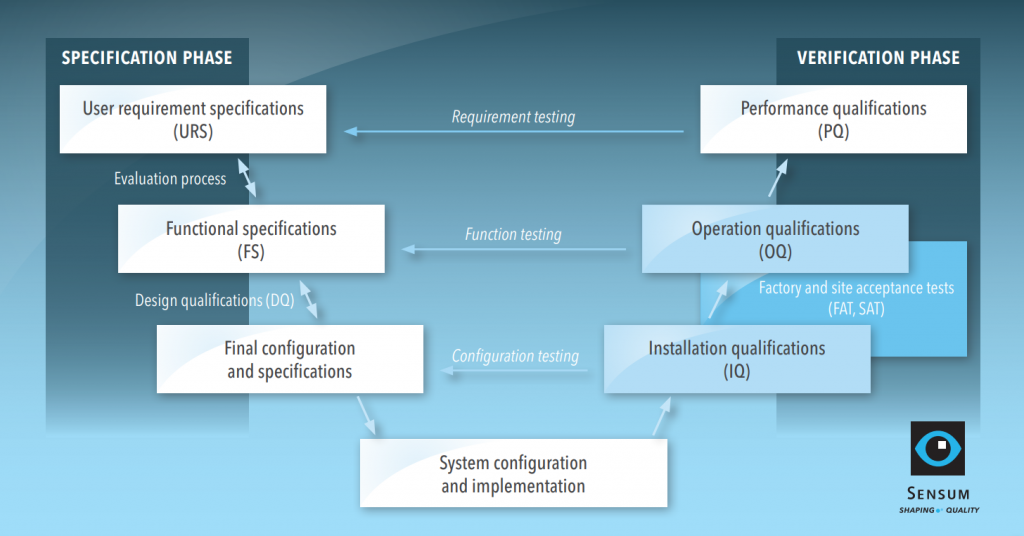

El alcance de la calificación depende de la complejidad del equipo. Por ejemplo, la calificación de un contenedor intermedio para graneles debería requerir menos esfuerzo que un sistema de inspección visual. Echaremos un vistazo a la calificación de un sistema informático configurado, que cubre todos los pasos típicos de la calificación. Para el ejemplo, el procedimiento de cualificación se presenta en el siguiente modelo V con dos fases: especificación y verificación.

Fase de especificación: de URS a DQ

Las Especificaciones de Requisitos del Usuario (URS) las prepara el usuario final, quien enumera sus expectativas y requisitos para su proceso. La URS es un documento básico que agiliza todo el proceso de calificación.

En Sensum, como proveedor, nos topamos con muchas URS. La mayoría de los documentos URS tienen muchos requisitos con más de 20 páginas, pero los requisitos reales relevantes para el proyecto específico están escritos en apenas uno o dos puntos breves. Esto sucede porque las URS se preparan a partir de una plantilla o de la URS de otro proyecto, sin modificaciones ni correcciones fundamentales. La URS afecta a todo el procedimiento de calificación y atajar este paso no es útil. Algunos consejos para la URS:

• Eliminar requisitos generales que no sean aplicables. Tales requisitos darán lugar a discusiones innecesarias o incluso prolongarán los procesos de calificación.

• No olvide añadir los datos importantes. Consulte a sus expertos en producción para que los requisitos cubran las necesidades reales del proceso, como el rendimiento, calidad de la operación, eficiencia, generación de residuos, configuración de la máquina, ensamblaje de piezas, tiempos de inactividad, limpieza, calibración, mantenimiento, habilidades necesarias para utilizar la máquina, etc.

Una vez acordadas y aprobadas las URS, generalmente se comparten con varios proveedores potenciales. Cada proveedor responde a la URS con una cotización y un montón de documentos de Especificaciones Funcionales (FS) difíciles de leer y, a menudo, imposibles de vincular con cada punto de la URS

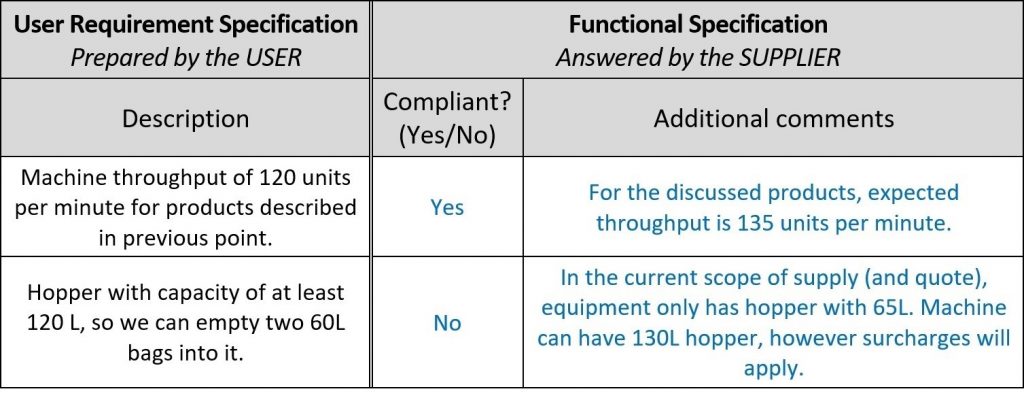

Para una evaluación más rápida de las propuestas de los proveedores, deje espacio en el documento URS para sus comentarios y cree una nueva columna llamada Especificaciones funcionales, porque, de hecho, sus comentarios son confirmaciones funcionales y descripciones de su máquina. De esta manera, se ahorra tener que leer los documentos de diseño del proveedor. Aquí tiene un ejemplo:

Una vez que los proveedores aportan sus comentarios, llega el momento de la Calificación de diseño (DQ). Como se mencionó en la introducción, el alcance de las calificaciones depende de la complejidad del sistema. En este ejemplo, la DQ tiene tres pasos: evaluaciones de propuestas, análisis de riesgos y configuración de pruebas, lo que suena problemático con una gran cantidad de trabajo, pero es manejable con la configuración adecuada.

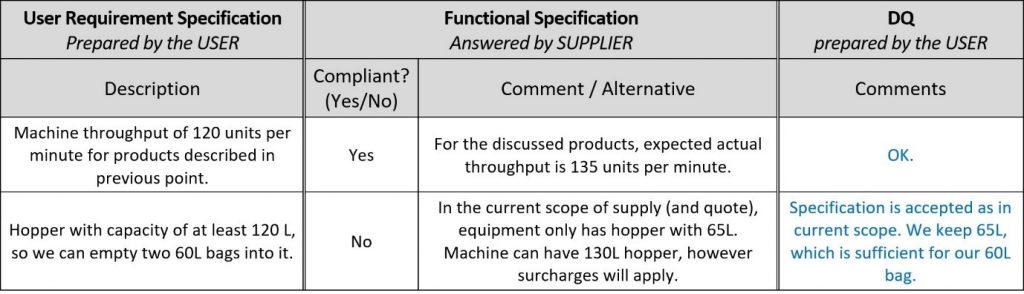

En el primer paso de DQ, el usuario debe verificar si el proveedor cumple con los requisitos descritos en la URS. Sobra decir que, si un proveedor no puede cumplir con todos los requisitos, debe hablar con él y encontrar soluciones aceptables para ambos o elegir un proveedor/solución más adecuado. Si añadió un documento URS con FS, como se propone en este artículo, gran parte de la DQ se puede llevar a cabo respondiendo a los comentarios del proveedor.

Simplemente haga la DQ dentro del documento URS/FS justificando sus decisiones como en el siguiente ejemplo. .

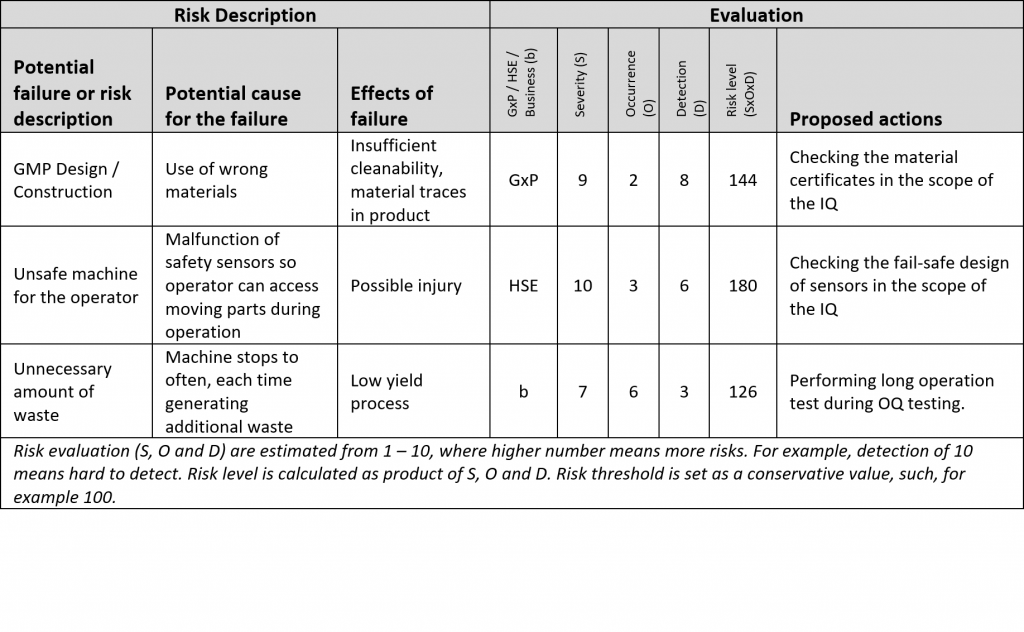

El segundo paso de la DQ es el análisis de riesgos y solo puede empezar después de que el usuario y el proveedor acuerden el primer paso. El resultado del análisis de riesgos son puntos y especificaciones que deben probarse y tratarse durante las calificaciones.

El análisis de riesgos es una tarea difícil, especialmente si la tecnología es nueva para el usuario. No intente inventar un posible riesgo para cada punto de la URS. Utilice la experiencia y el sentido común. Si los riesgos son demasiado difíciles de definir por algún motivo, el proveedor debería poder ayudarle con el análisis de riesgos. El proveedor conoce la solución en profundidad mejor que nadie.

El último paso de la DQ es configurar pruebas de calificación para la fase de verificación del modelo V. Las pruebas deberían verificar si el proveedor realmente está proporcionando todo según lo acordado y deberían abordar cualquier riesgo que esté por encima del umbral de riesgo.

El documento de calificación de la instalación u operación (IQ/OQ) del proveedor incluirá pruebas para la mayoría de los puntos y riesgos requeridos. Eche un vistazo a esas pruebas antes de comenzar a configurar nuevas pruebas. Además, intente justificar los requisitos y riesgos generales con la funcionalidad para simplificar sus protocolos de calificación y minimizar las pruebas redundantes:

• Asumamos un riesgo: «una cámara en el sistema de inspección no funciona». No cree una prueba especial para comprobar si la cámara está instalada, conectada a la alimentación y funcionando. Asigne el riesgo a una prueba general, como «arranque de la máquina», que la hará de todos modos, y justifique que podrá ver imágenes en vivo en la HMI después del arranque y, por lo tanto, el sistema tiene una cámara funcional.

• Supongamos ahora un requisito del usuario en el registro de auditoría: «todas las acciones en la máquina deben registrarse en un registro de auditoría». No cree una prueba especial para «verificar registro de auditoría». Intente asignar el requisito a cualquier prueba operativa, donde se verificará el informe del lote con registro de auditoría por cualquier otro motivo.

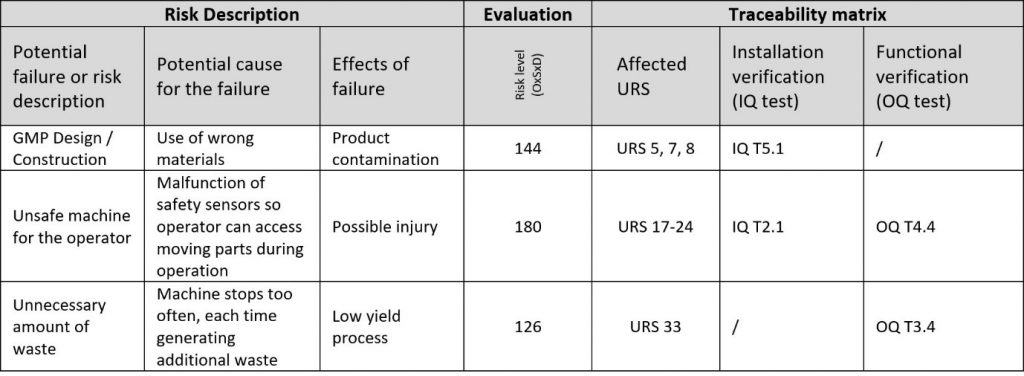

El resultado final de la DQ es la Matriz de trazabilidad, que vincula los riesgos y los requisitos con las pruebas.

Se sabe que las matrices de trazabilidad sirven para muchas cosas. Ahorrar tiempo al equipo del proyecto no es una de ellas. El desafío es hacer que las conexiones entre las URS, los riesgos y las pruebas sean claras y lo más simples posible. Por experiencia, siempre habrá más puntos URS que riesgos reales. Por esa razón, asigne puntos URS a los riesgos y no al revés. Algunos puntos URS podrían incluso quedarse sin asignar, lo que simplemente indicaría que los puntos URS no asignados no son arriesgados para el proyecto.

Fase de verificación: Finalmente, IQ, OQ y PQ

Cuando finaliza la fase de especificaciones y el proveedor está listo para la instalación, comienza la fase de verificación. El usuario y el proveedor seguirán los protocolos de IQ/OQ y el usuario concluirá con las calificaciones de desempeño (PQ).

El usuario y el proveedor deberían acordar el protocolo exacto y el alcance de las pruebas durante la DQ para minimizar la creación de nuevas pruebas durante la calificación, lo cual es arriesgado para ambas partes.

El IQ/OQ normalmente se lleva a cabo dos veces. En primer lugar, se realiza en las instalaciones del proveedor como parte de las pruebas de aceptación en fábrica (factory acceptance tests, FAT). Durante las FAT, cualquier cambio en el sistema debido a cambios en los requisitos (lo cual sucede con frecuencia) o a posibles desviaciones no sale tan caro como más adelante, cuando el sistema está fuera de las instalaciones de fabricación.

Las FAT suelen ser la primera experiencia del usuario con la máquina. Dedique su tiempo a la OQ tanto como sea posible, porque la OQ consiste en pruebas en las que la máquina realiza su trabajo. Es difícil imaginar una desviación peor que una desviación funcional o de seguridad. Sin embargo, la IQ sigue siendo un requisito previo para la OQ, así que trate de hacerla lo más rápido posible, cumpliendo solo lo necesario y omitiendo más pruebas administrativas con «N/A en FAT» o «No es arriesgado, evaluar en SAT» para pasar a la OQ lo antes posible.

En segundo lugar, la IQ/OQ se repite con los mismos productos después de la instalación final en las instalaciones del usuario como parte de las pruebas de aceptación del sitio (site acceptance tests, SAT).

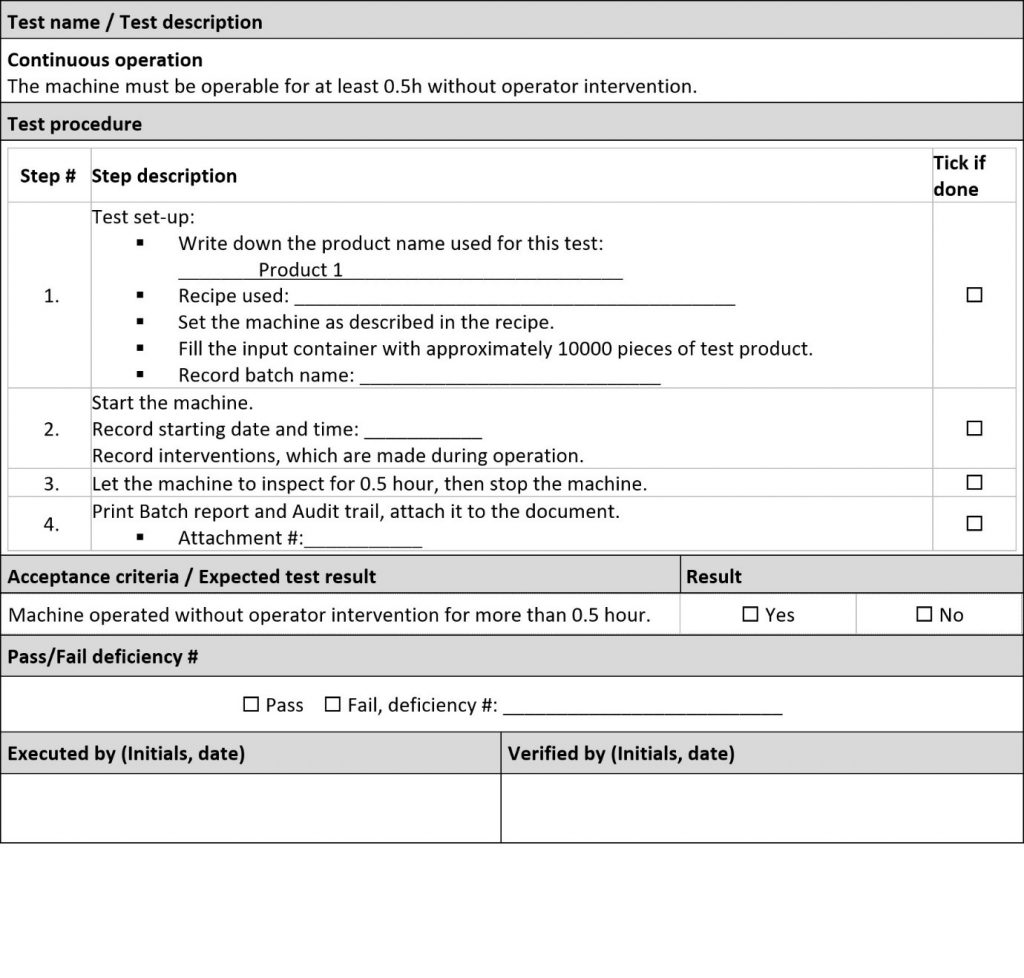

Envíe al usuario final (operadores desde producción) a FAT/SAT. Si los operadores realizan las pruebas, las FAT y SAT se convierten en una formación muy eficiente al mismo tiempo. Además, intente que las pruebas operativas de OQ parezcan operaciones/procesos reales. Las fases típicas incluidas en la OQ son:

• Configuración de hardware y software antes de iniciar un lote

• Pruebas de alimentación/descarga

• Pruebas de funcionamiento a largo plazo, evaluación del rendimiento, evaluación de generación de residuos, comprobaciones de rendimiento

• Pruebas de tiempo de inactividad: Pruebas de limpieza, pruebas de montaje y desmontaje

. Es conveniente tener experiencias de OQ al prepararse para la PQ.

La calificación de desempeño (PQ) la lleva a cabo el usuario después de aprobar la SAT. El usuario debería haber preparado un Procedimiento operativo estándar (Standard Operation Procedure, SOP) y seguirlo durante la PQ. Los productos elaborados/procesados después de una PQ exitosa ya se pueden comercializar.

El proveedor puede ayudarle a optimizar su SOP, que se utilizará durante muchos años. La optimización y modificación en esta fase inicial mejorarán la tasa de éxito de la PQ, así como la tasa de éxito de todas las ejecuciones posteriores.

Apéndices

• Ejemplo – IQ OQ for Factory Acceptance Tests

• Ejemplo – Risk Assessment and Traceability Matrix Template

• Ejemplo – User Requirement Specifications – URS

Este artículo fue publicado originalmente en Pharmaceutical Technology:

– https://www.pharmaceutical-technology.com/sponsored/pharmaceutical-qualification-and-validation/