Las empresas farmacéuticas están invirtiendo cada vez más en máquinas de clasificación e inspección visual automatizadas con el fin de reemplazar la clasificación manual subjetiva y costosa. Estas máquinas deben reemplazar de manera eficiente las manos humanas por manipuladores mecánicos automáticos, los ojos humanos por cámaras de vídeo digitales y, lo más importante y desafiante, el cerebro humano por inteligencia artificial, es decir, por un software complejo para el procesamiento de imágenes, el análisis, la comprensión y la toma de decisiones. Dicha tecnología no es fácil de comprender y puede que no sea 100 % confiable al inspeccionar productos exigentes o defectos específicos, lo que aumenta significativamente los riesgos al considerar inversiones en tecnología de inspección.

Costes

Los costes totales del ciclo de vida de una máquina de inspección visual automatizada pueden ser más del doble del precio cotizado de la maquinaria de inspección. Los costes consisten en costes de inversión y mantenimiento, que son directos, y también en costes operativos y de ejecución, que están más ocultos.

Los primeros de los costes ocultos son los costes operativos. Estos costes son altos si la máquina no funciona a la capacidad declarada o tiene tiempos de inactividad prolongados debido a la tediosa limpieza y el cambio de formato. El segundo coste oculto y el que se pasa por alto con mayor frecuencia son los costes de ejecución, que se originan por una calidad de inspección no óptima. La calidad de la inspección es la capacidad de la máquina para detectar y clasificar correctamente los productos inspeccionados. Tanto el falso rechazo como la falsa aceptación dependen de las propiedades del producto y del diseño de la máquina de inspección, donde la inspección debe ser sensible a los defectos específicos y debe tolerar las variaciones de los productos aceptables. La inspección de alta calidad con un mínimo falso rechazo y falsa aceptación se logra con una detección confiable no solo de los defectos simples (p. ej., puntos negros, defectos de forma) sino de todos los defectos que puedan ser críticos y afectar la funcionalidad del producto (p. ej., tendencia a la laminación o defectos de recubrimiento) o defectos que influyan en la identificación del producto (p. ej., el grabado o la legibilidad de la impresión), etc.

Falso rechazo

Los falsos rechazos son todos los productos aceptables clasificados como defectuosos. Este es un coste directo y fácilmente medible, ya que los productos aceptables se rechazan falsamente en lugar de ser aceptados y vendidos.

Falsa aceptación

Falsa aceptación son todos los productos defectuosos clasificados como aceptables. Este es un coste indirecto, que aumenta el riesgo de retiradas de lotes y la reputación de la empresa.

Riesgos

Los riesgos relacionados con la inspección visual automatizada se deben a un deficiente diseño de la máquina y una mala calidad de inspección. Hay cuatro riesgos con consecuencias considerables que conviene reconocer.

Malas prácticas de inspección

Cuando las máquinas de inspección poseen altas tasas de falsos rechazos, los operadores a veces repiten la inspección de los productos rechazados para recuperar algunos de los productos rechazados falsamente. Dicha práctica no solo reduce la capacidad de inspección, sino que también viola las buenas prácticas de fabricación (BPF) y puede generar conflictos con los auditores y las autoridades reguladoras.

Error humano

El riesgo de error humano durante el ajuste de la máquina es alto si el operador necesita configurar o ajustar manualmente cualquiera de los parámetros de bajo nivel de la máquina (p. ej., iluminación, cámara, lente, ajustes mecánicos, etc.) Todos estos parámetros son complejos y están correlacionados, con influencia directa en la calidad de la inspección, y requieren un conocimiento técnico profundo. Si la máquina no es fácil de usar, es menos probable que los operadores lleguen a ser totalmente competentes en el dominio de la máquina, a pesar de la formación.

Validación

Las máquinas de inspección visual son sistemas de medición validados. Si los operadores necesitan modificar cualquiera de los parámetros de bajo nivel de la máquina para configurar o ajustar la máquina para su funcionamiento, la máquina puede terminar en un punto de funcionamiento no validado. En tal caso, el rendimiento validado se garantiza solo con comprobaciones de validación periódicas, que a menudo son tediosas y requieren mucho tiempo. De manera óptima, una máquina de inspección debe validarse a lo largo de todo el ciclo de vida, donde las comprobaciones de validación anuales o bienales son suficientes. Esto solo será posible con un diseño de máquina, donde el operador no pueda cambiar los parámetros de la máquina, salvo la sensibilidad de inspección según el control de calidad requerido.

Inspección subóptima

La falsa aceptación aumenta el riesgo de retiradas de lotes y también puede poner en riesgo la reputación de la empresa, mientras que el falso rechazo contribuye directamente a mayores costes de ejecución. Ambos riesgos contribuyen a los costes de ejecución, que se explicaron en el capítulo anterior.

Evaluación de rendimiento

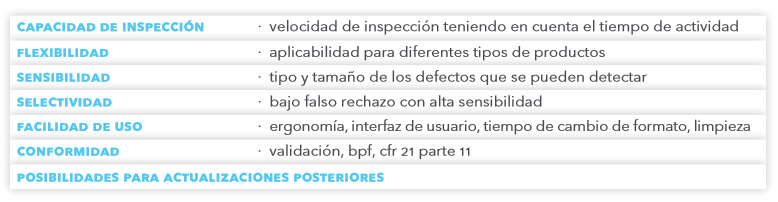

Las máquinas de inspección visual automatizadas pueden y deben caracterizarse por una serie de parámetros de rendimiento importantes:

Se recomienda que los parámetros de rendimiento se evalúen utilizando un producto del cliente, y no un producto genérico proporcionado por el proveedor del equipo. Para una evaluación confiable del rendimiento de la máquina, se prefiere realizar las tres pruebas clave de sensibilidad, selectividad y funcionamiento.

Sensibilidad (pruebas de detección de defectos)

Las pruebas de detección de defectos son pruebas en las que se mide la sensibilidad de la máquina para cada tipo de defecto individual. Estas pruebas ayudan a estimar los riesgos de aceptación falsa y los costes indirectos de ejecución.

Selectividad (pruebas de falso rechazo)

Las pruebas de falso rechazo miden la cantidad de productos buenos clasificados como defectuosos para cada producto inspeccionado. Estas pruebas ayudan a estimar los costes directos de ejecución.

Funcionamiento (pruebas de funcionamiento a largo plazo)

Las pruebas de funcionamiento a largo plazo simulan una campaña real con todos los procedimientos relevantes, es decir, limpieza, configuración de la máquina y funcionamiento de la máquina durante la inspección del producto. Estas pruebas ayudan a identificar posibles dificultades durante el funcionamiento de la máquina, permiten verificaciones ergonómicas y ofrecen información sobre la capacidad efectiva de inspección.

Comprar una máquina de inspección de calidad sin considerar la calidad de su inspección es como comprar un instrumento de referencia sin conocer su precisión. Pruebe antes de comprar. Administre sus costes y riesgos considerando y verificando cuidadosamente todos los parámetros de funcionamiento enumerados anteriormente.

Mas información

Descarga este libro blanco en PDF.

Obtenga más información sobre las máquinas de inspección visual automatizadas de Sensum aquí.