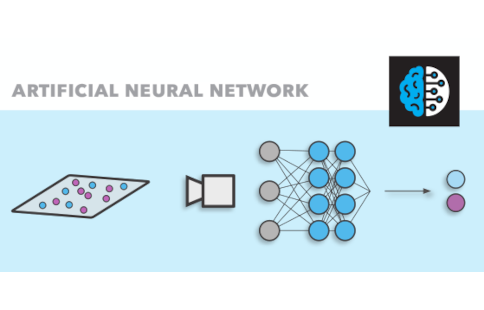

Les laboratoires pharmaceutiques investissent de plus en plus dans des machines d’inspection visuelle et de tri automatisées afin de remplacer le tri manuel lent, subjectif et coûteux. Ces machines doivent remplacer efficacement la main de l’homme par des convoyeurs mécaniques automatiques, les yeux humains par des caméras numériques et, plus important encore, le cerveau humain par l’intelligence artificielle, c’est-à-dire par des logiciels complexes de traitement d’images, d’analyse, de compréhension et de prise de décision. Une telle technologie n’est pas facile à appréhender et peut ne pas être fiable à 100 % lors de l’inspection de produits exigeants et/ou de défauts spécifiques, ce qui augmente considérablement les risques lorsqu’on envisage des investissements dans la technologie d’inspection.

Coûts

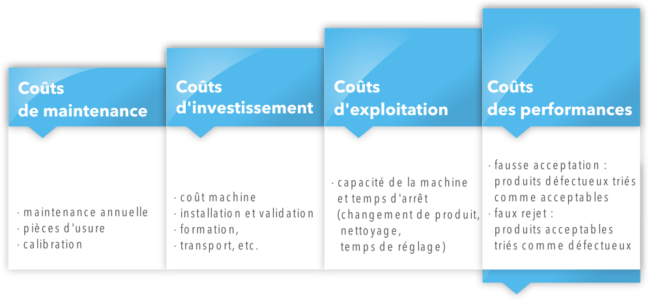

Le coût total du cycle de vie d’une machine d’inspection visuelle automatisée peut plus que doubler le prix indiqué de la machine d’inspection. Il est constitué des coûts d’investissement et de maintenance, qui sont simples, mais aussi des coûts d’exploitation et de performances, moins évidents.

Le premier des coûts cachés représente les coûts d’exploitation. Ces coûts sont élevés, si la machine ne fonctionne pas à la capacité déclarée ou a de longs temps d’arrêt en raison d’un nettoyage et d’un changement fastidieux. Le deuxième et le plus souvent négligé des coûts cachés est le coût de performances, qui provient d’une qualité d’inspection non optimale. La qualité de l’inspection est la capacité de la machine à détecter et à trier correctement les produits inspectés. Le faux rejet et la fausse acceptation dépendent tous deux des propriétés du produit et de la conception de la machine d’inspection, lorsque l’inspection doit être sensible à des défauts spécifiques et tolérer les variations des produits acceptables. Une inspection de haute qualité avec un minimum de faux rejets et de fausses acceptations est obtenue

avec une détection fiable non seulement des défauts simples (par exemple des points noirs, des défauts de forme) mais de tous les défauts, qui peuvent être critiques, influençant la fonctionnalité du produit (par exemple, tendance au clivage ou défauts de l’enrobage) ou des défauts touchant l’identification du produit (par ex. lisibilité de la gravure ou de l’impression), etc.

Faux rejet

Les faux rejets représentent tous les produits acceptables classés comme défectueux. Il s’agit d’un coût direct et facilement mesurable, car les produits acceptables sont faussement rejetés plutôt qu’acceptés et vendus.

Fausse acceptation

Les fausses acceptations représentent tous les produits défectueux classés comme acceptables. Il s’agit d’un coût indirect, qui augmente le risque de rappel de lots et la réputation de l’entreprise.

Risques

Les risques liés à l’inspection visuelle automatisée proviennent d’une mauvaise conception de la machine et d’une mauvaise qualité de l’inspection ! Quatre risques aux conséquences considérables doivent être reconnus.

Mauvaises pratiques d’inspection

Lorsque les machines d’inspection ont des taux de faux rejets élevés, les opérateurs répètent parfois l’inspection des produits rejetés pour récupérer une partie des produits faussement rejetés. Une telle pratique non seulement réduit la capacité d’inspection, mais viole également les bonnes pratiques de fabrication (BPF) et peut entraîner des conflits avec les auditeurs et les autorités réglementaires.

Erreur humaine

Le risque d’erreur humaine lors du réglage de la machine est élevé si l’opérateur doit régler ou ajuster manuellement l’un des paramètres de bas niveau de la machine (par exemple, éclairage, caméra, objectif, réglages mécaniques, etc.). Tous ces paramètres sont complexes et corrélés, avec une influence directe sur la qualité de l’inspection et nécessitent une connaissance technique approfondie. Si la machine n’est pas facile à utiliser, les opérateurs sont moins susceptibles de maîtriser parfaitement la machine, malgré la formation.

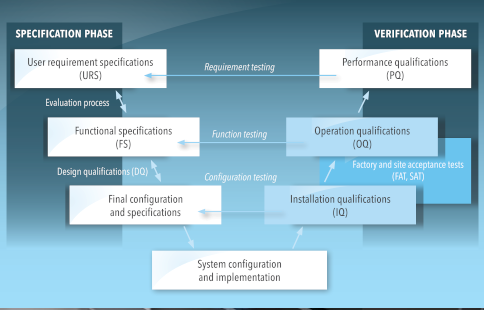

Validation

Les machines d’inspection visuelle sont des systèmes de mesure validés. Si les opérateurs doivent interférer avec l’un des paramètres de bas niveau de la machine pour la régler ou l’ajuster pour un bon fonctionnement, la machine peut se retrouver à un niveau de fonctionnement non validé. Dans un tel cas, les performances validées ne sont assurées qu’avec des contrôles de validation réguliers, souvent fastidieux et chronophages. Idéalement, une machine d’inspection doit être validée tout au long de son cycle de vie, dans le cadre duquel des contrôles de validation annuels ou biennaux sont suffisants. Cela n’est possible qu’avec une conception de machine pour laquelle l’opérateur ne peut pas modifier les paramètres autres que la sensibilité de l’inspection selon le contrôle de qualité requis.

Inspection sous-optimale

La fausse acceptation augmente le risque de rappels de lots et peut également mettre en péril la réputation de l’entreprise, tandis que le faux rejet contribue directement à des coûts de performances plus élevés. Ces deux risques contribuent aux coûts de performances, mentionnés dans le chapitre précédent.

Évaluation des performances

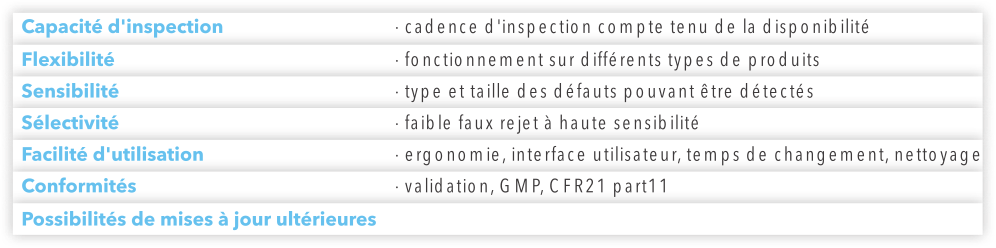

Les machines d’inspection visuelle automatisées peuvent et doivent être caractérisées par un certain nombre de paramètres de performances importants :

Il est recommandé d’évaluer les paramètres des performances à l’aide d’un produit client et non d’un produit

générique fourni par le fournisseur de l’équipement. Pour une évaluation fiable des performances de la machine, il est

recommandé de mener les trois tests clés sur la sensibilité, la sélectivité et le fonctionnement.

Sensibilité (tests de détection de défauts)

Les tests de détection de défauts sont des tests où la sensibilité de la machine est mesurée pour chaque type de défaut individuel. Ces tests aident à estimer les risques de fausse acceptation et les coûts de performances indirects.

Sélectivité (tests de faux rejet)

Les tests de faux rejet mesurent la quantité de produits conformes classés comme défectueux pour chaque produit inspecté. Ces tests aident à estimer les coûts de performances directs.

Fonctionnement (tests de fonctionnement à long terme)

Les tests de fonctionnement à long terme simulent une campagne réelle avec toutes les procédures pertinentes, c’est-à-dire le nettoyage, la configuration de la machine et le fonctionnement de la machine pendant l’inspection du produit. Ces tests aident à identifier les pièges possibles lors du fonctionnement de la machine, permettent des contrôles ergonomiques et offrent un aperçu de la capacité réelle d’inspection.

Acheter une machine d’inspection de qualité sans considérer la qualité de son inspection, c’est comme acheter un instrument de référence sans connaître sa précision. Essayez avant d’acheter. Gérez vos coûts et vos risques en considérant et en vérifiant soigneusement tous les paramètres de performances énumérés ci-dessus !

Information complémentaire

Téléchargez cet article au format PDF.

Plus d’information sur les machine d’inspection visuelle de SENSUM ici.