L’optimisation des processus est l’une des activités clés de la R&D pharmaceutique. L’objectif de l’optimisation des processus est de réduire le coût de production en économisant du temps et du matériel tout en augmentant la qualité du produit. L’optimisation des processus est obtenue par essais et erreurs sur de nombreuses exécutions, puisque les performances sont généralement évaluées uniquement hors ligne sur le produit final. L’optimisation peut être perfectionnée grâce à l’utilisation de mesures en ligne du comportement du processus. Dans un processus d’enrobage de pilules, le débit de pulvérisation est un paramètre important, qui influence directement les indicateurs de performance, tels que la qualité finale du produit, le rendement du processus et le temps de production. Lors du développement du processus d’enrobage de pilules, plusieurs essais à différents niveaux de pulvérisation doivent être effectués. L’agglomération totale des pilules est déterminée une fois le processus terminé, par analyse granulométrique. En utilisant un système d’inspection visuelle en ligne, l’agglomération des pilules en fonction du débit de pulvérisation et de la température du produit peut être observée pendant le processus d’enrobage.

Dans cette étude de cas, nous avons fait varier le débit de pulvérisation tout au long d’un seul processus d’enrobage de chaque pilule. En utilisant des mesures d’agglomération en ligne, nous avons pu déterminer le débit de pulvérisation optimal (processus le plus rapide avec la plus faible quantité d’agglomération) au cours d’un seul cycle.

L’étude a été réalisée par les chercheurs de Sensum et Shin-Etsu Pharma.

Processus d’enrobage des pilules

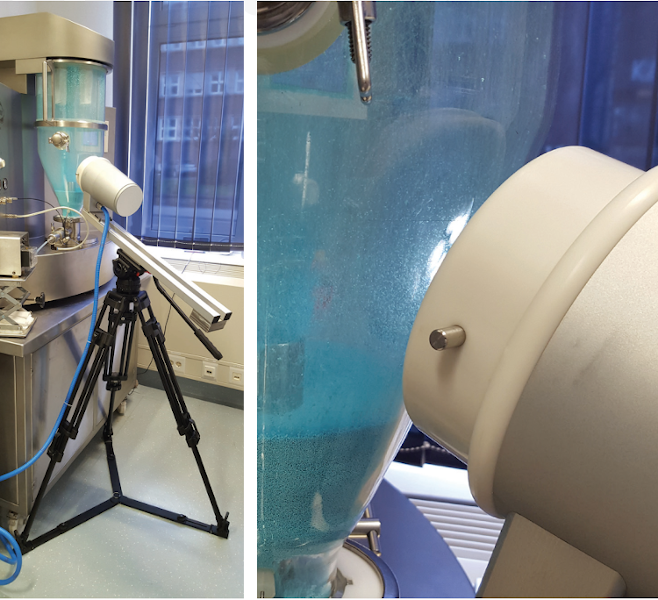

Nous avons enrobé le noyau des pilules de 800 g de sucre (595 µm – 707 µm) dans une coucheuse à lit fluidisé Wurster à l’échelle du laboratoire (Minilab XP, Diosna) dans le laboratoire d’applications de Shin-Etsu à Wiesbaden. Une dispersion aqueuse d’enrobage a été préparée avec 7 % de méthylcellulose (Metolose® SM-4, Shin-Etsu) et 0,1 % de colorant bleu. La viscosité de la dispersion de l’enrobage était de 67 mPas. Un processus de revêtement a été démarré avec un débit de pulvérisation de 8 g/min. Au cours du processus, nous avons augmenté le débit de pulvérisation (DP) de 8 g/min initial à 14 g/min final par incréments de 1 g/min. Nous avons ainsi testé le DP sur 6 niveaux. La température de l’air d’entrée est restée constante tout au long du processus d’enrobage afin d’obtenir une diminution de la température du produit de 39 °C à 31 °C suite à l’augmentation du débit de pulvérisation. Les pilules ont été tamisées après le processus d’enrobage pour estimer le pourcentage final d’agglomérats à l’aide d’un tamis de 1 000 µm.

Contrôle du processus

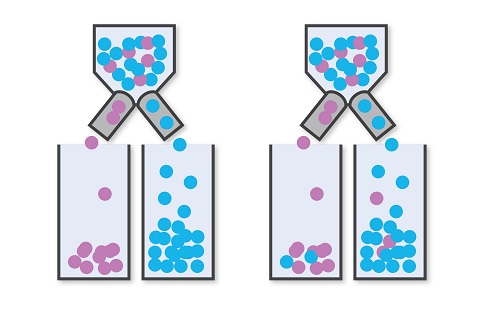

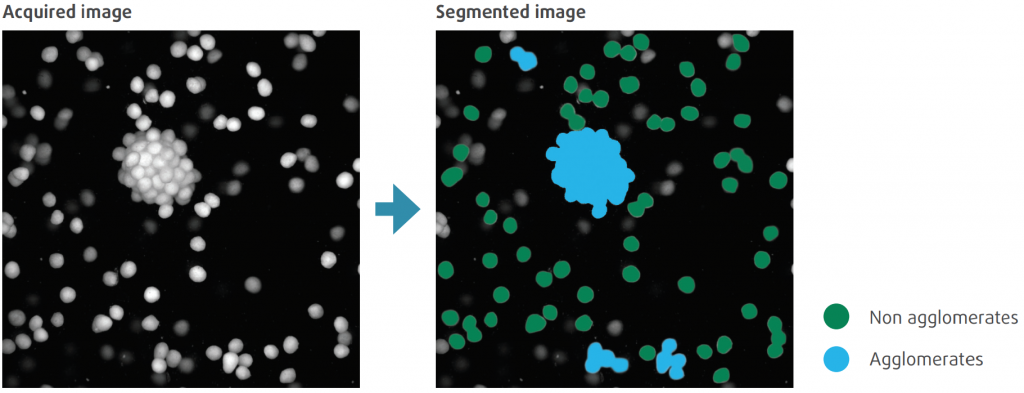

Nous avons surveillé le processus avec un système d’inspection visuelle en ligne (PATVIS APA, Sensum) (Figure 1). Le système a acquis des images de pilules à travers la paroi de verre de la coucheuse à lit fluidisé et les a analysées en temps réel. Les pilules ont été contrôlées en chute libre, ce qui a permis au système de détecter et de mesurer la présence de pilules agglomérées dans le processus (Figure 2). La vitesse d’acquisition des images a été réalisée à une vitesse élevée de 100 images par seconde, fournissant en moyenne 100 000 mesures de particules en temps réel, par minute. Le pourcentage de pilules agglomérées a été exprimé sous forme de rapport volumétrique sur toutes les pilules agglomérées détectées et toutes les pilules analysées à intervalles d’une minute.

Figure 1 : Configuration d’imagerie, équipement et matériaux utilisés pour le processus d’enrobage

Figure 2 : Le système d’inspection visuelle utilise des algorithmes avancés de vision par ordinateur pour détecter les pilules seules et agglomérées.

Détermination du débit de pulvérisation optimal

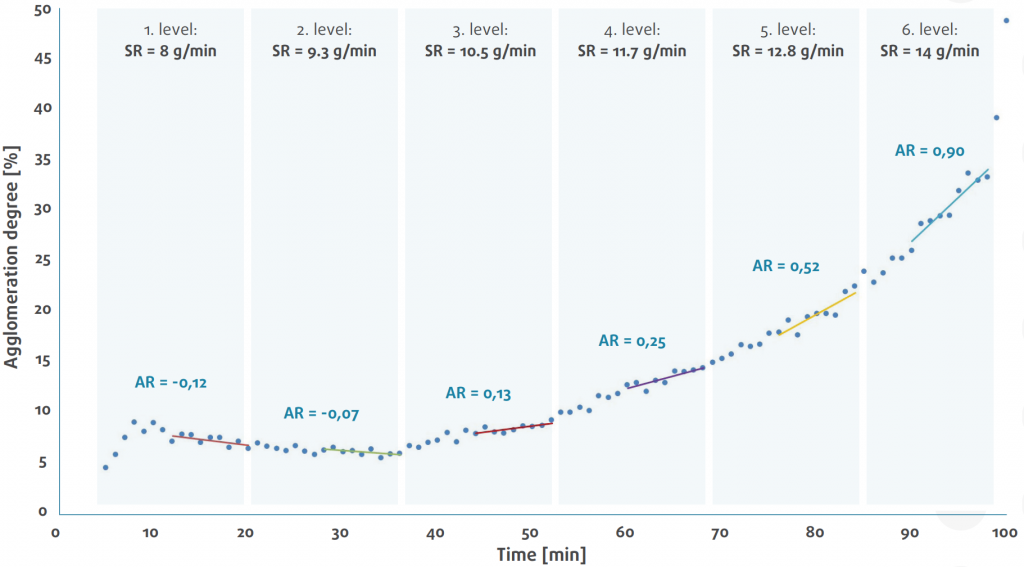

Figure 3 : présente une estimation en ligne du pourcentage de pilules agglomérées au cours du processus d’enrobage unique, où le débit de pulvérisation (DP) a été testé sur 6 niveaux. Au début du processus, on a pu observer la formation d’agglomérats mous. Les agglomérats mous ont commencé à se briser après les 8 premières minutes de pulvérisation, lorsque le processus s’est stabilisé. Le pourcentage d’agglomérats a commencé à augmenter de façon exponentielle après le troisième incrément. Une ligne de tendance linéaire a été ajustée à chaque incrément pour déterminer la vitesse ou le débit d’agglomération (DA). À la fin du processus, l’analyse granulométrique hors ligne a confirmé un pourcentage final élevé d’agglomérats à 64,6 %.

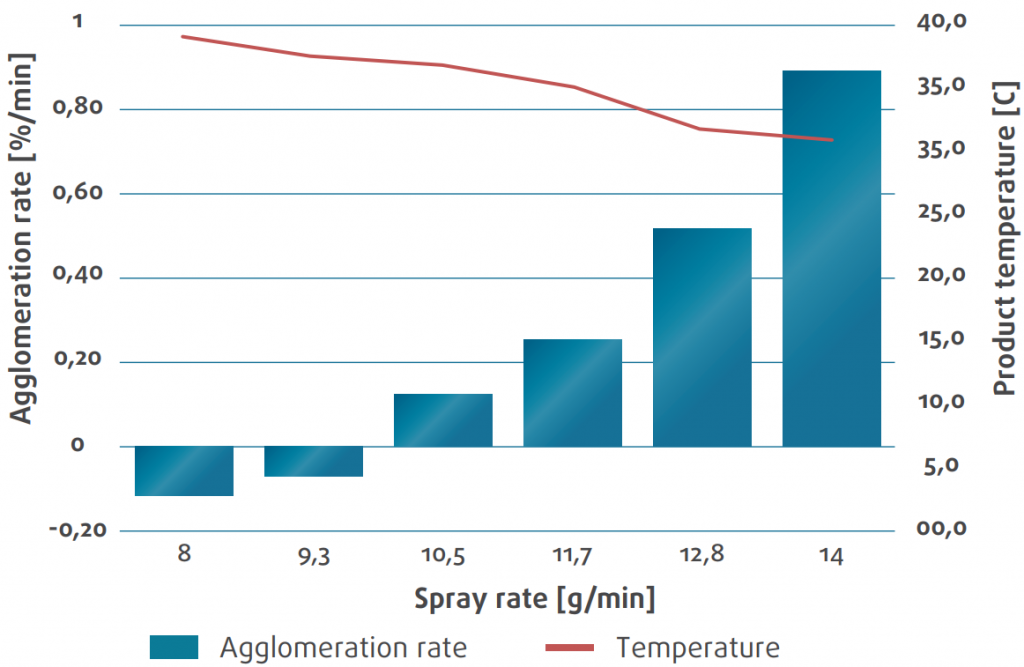

Figure 4 : À partir des lignes de tendance ajustées figure 3, nous avons obtenu le débit d’agglomération (DA) pour chaque niveau de DP. Avec l’augmentation du débit de pulvérisation et la température constante de l’air d’entrée, la température du produit a diminué et le pourcentage d’agglomérats a augmenté. Nous pouvons observer une augmentation du taux d’agglomération pour chaque augmentation incrémentielle du DP. Les mesures en ligne nous montrent que le processus est à son optimal entre 9,3 g/min et 10,5 g/min de DP, où aucun nouvel agglomérat ne se forme. En revanche, le DP final testé à 14 g/min produisait près d’un pour cent de nouveaux agglomérats chaque minute.

Conclusions

Nous avons utilisé un outil d’inspection visuelle en ligne (PATVIS APA, Sensum) pour surveiller un processus d’enrobage de pilules avec de la méthylcellulose (Metolose® SM-4, Shin-Etsu), où le débit de pulvérisation a été progressivement augmenté tout au long du processus. Les mesures d’agglomération en ligne nous ont fourni un retour immédiat sur les performances du processus pour donner un aperçu et une compréhension de l’influence du débit de pulvérisation sur le processus d’enrobage. Grâce à une approche aussi efficace, nous avons pu déterminer le débit de pulvérisation optimal en une seule étape de processus. Il s’agit d’un grand pas en avant vers une économie de temps et d’argent dans la R&D pharmaceutique.

Additional information

Pour en savoir plus sur Sensum PATVIS APA, cliquez ici.

Téléchargez la brochure Sensum PATVIS APA, brochure.