Les gélules sont la deuxième forme posologique d’administration de médicaments la plus utilisée, juste après les comprimés. En raison de leur grande flexibilité en termes de facilité d’utilisation et de matériau de remplissage, elles sont populaires dans l’industrie pharmaceutique et nutraceutique. Même si elles sont largement utilisées depuis plus d’un siècle, les procédés modernes de fabrication d‘enrobage et d’encapsulation sont toujours confrontés à des défis pour fournir des gélules parfaites, sans défauts.

COMMENT EST FABRIQUÉE UNE GELULE EN DEUX PIÈCES EN GEL DUR ?

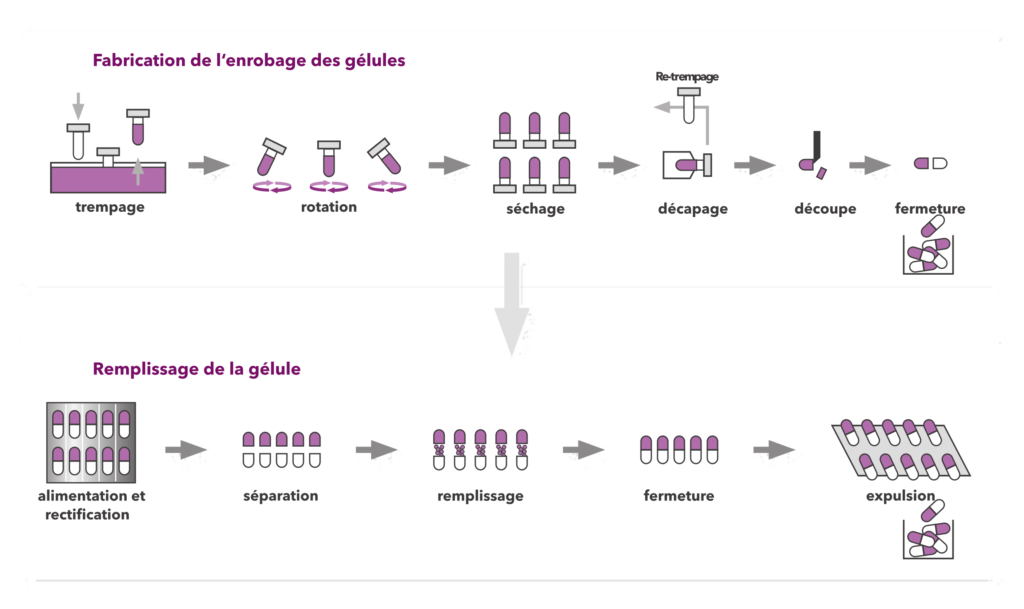

Avant de nous concentrer sur les défauts, il est utile de savoir comment une gélule est fabriquée afin de mieux comprendre les raisons sous-jacentes qui contribuent à un défaut. Afin d’obtenir le produit final, la fabrication de gélules se divise en deux processus distincts de fabrication de l’enrobage et de remplissage de la gélule, qui ne sont pas nécessairement effectués par la même entreprise.

Dans la plupart des cas, la fabrication de l’enveloppe des gélules commence par la préparation de gélatine à base de collagène. La prochaine étape consiste à plonger plusieurs broches de moulage en acier standardisé dans la gélatine pendant un certain temps et une certaine profondeur, séparément pour le capuchon et le corps de la capsule. Ce procédé est appelé trempage et ne dure qu’un court moment avant que les broches ne soient retirées de la gélatine et transférées vers la zone de séchage tout en tournant sur leur axe afin que la gélatine soit répartie uniformément. Dans la zone de séchage, les broches passent par plusieurs étapes de séchage afin que la gélatine atteigne la teneur en humidité souhaitée. Après le séchage, le corps de la gélule et les moitiés du capuchon sont retirés des broches, coupées à la bonne longueur et, lors de l’étape finale, réunies dans une position de pré-verrouillage avant d’être éjectées dans des conteneurs pour le transport et le remplissage.

Figure 1: : Procédés de fabrication et de remplissage des enveloppes des gélules.

Figure 1: : Procédés de fabrication et de remplissage des enveloppes des gélules.

Le procédé suivant, avant que les gélules ne puissent être emballées pour les consommateurs, est ce qu’on appelle le remplissage (ou encapsulation) des gélules qui sont en fait remplies de l’ingrédient souhaité qui peut être de la poudre, des billes, des granulés, des pastilles, des comprimés, du liquide ou une certaine combinaison de ces ingrédients. Ce procédé est réalisé par des machines de remplissage de gélules et commence par l’insertion de gélules vides et leur alignement dans la machine afin que les bouchons et les corps puissent être séparés correctement. Par la suite, les corps des gélules sont remplis de l’ingrédient et fermés avec des capuchons. Ils sont enfin éjectés dans le conteneur des produits finis. Lorsque le remplissage est liquide, avant l’emballage, les gélules subissent également un banderolage qui applique un film de matériau d’étanchéité sur la zone située entre le capuchon et le corps pour garantir que le liquide ne s’échappe pas de la gélule. Le produit est maintenant prêt à être emballé et expédié vers sa destination finale… enfin.

PRÉSENCE DE DÉFAUTS

Même si les procédés de fabrication et de remplissage ont parcouru un long chemin depuis l’introduction des premières gélules au XIXe siècle, les deux sont confrontés à des défis lorsqu’il s’agit de fournir des gélules sans défaut, même aujourd’hui. Compte tenu du fait que les machines de production modernes fonctionnent 24h/24 et 7j/7, produisant et remplissant de grandes quantités de gélules différentes, il est inévitable, comme dans tous les procédés industriels, qu’un certain nombre de gélules sortent défectueuses d’une manière ou d’une autre. Une gélule peut être défectueuse de plusieurs manières. Dans notre cas, nous nous concentrerons sur les défauts visuels sur l’enveloppe de la gélule, causés soit lors de la fabrication de l’enveloppe de la gélule, soit lors du processus de remplissage (encapsulation). Comme vous pouvez le voir dans le tableau ci-dessous, il existe un large éventail de défauts que l’on peut trouver sur les gélules à enveloppe dure, allant des défauts majeurs, considérés comme critiques et qui affectent les performances du produit final, aux défauts mineurs qui incluent des imperfections visuelles de la gélule et soulèvent de sérieux doutes quant à l’intégrité et à la qualité du produit.

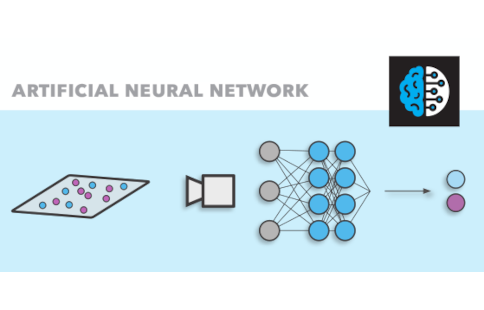

Les systèmes de qualité utilisés par les entreprises qui produisent des enveloppes de gélules ou les remplissent sont généralement basés sur certains schémas statistiques ou une inspection visuelle à 100 %, qui peut être manuelle ou automatisée. Comme nous l’avons déjà mentionné dans notre article sur les défauts des comprimés, , les schémas statistiques ne peuvent garantir la qualité requise de chaque produit, c’est pourquoi les entreprises se concentrent plutôt sur une démarche qualité 100 % d’inspection visuelle et de tri. Lorsqu’on parle d’inspection de lots de gélules volumineuses, on imagine difficilement effectuer manuellement une inspection visuelle précise à 100 %. Il est pratiquement impossible de maintenir des normes de qualité élevées en pharmacie tout en connaissant les risques d’une inspection manuelle. Pour cette raison, les entreprises investissent aujourd’hui de plus en plus dans des systèmes automatisés d’inspection visuelle des gélules, en particulier lorsque le produit est complexe et visuellement exigeant et peut être inspecté de manière fiable à l’aide d’algorithmes avancés.

Dans le tableau ci-dessous, nous avons préparé un aperçu des défauts visuels les plus courants des gélules dures que nous constatons dans notre travail quotidien. Comme vous le remarquerez, les défauts sont divisés en deux groupes en fonction de leur source, qui peut provenir de la fabrication de l’enveloppe de la gélule ou du procédé de remplissage. De plus, pour chaque défaut, nous avons également déterminé les raisons de l’occurrence.

PRODUCTION D’ENVELOPPES DE gélules

|

DÉFAUTS |

CAUSES LIÉES AU PROCÉDÉ |

CAUSES LIÉES À LA FORMULATION |

|

écart de couleur |

Conditions de stockage inappropriées (exposition à la lumière, à la chaleur, au pH, à la contamination microbienne, etc.). |

Mauvaise stabilité relative des colorants et pigments sélectionnés, quantité incorrecte de pigment ou homogénéisation incorrecte du pigment |

|

corps/capuchon courts |

Entrée insuffisante du corps/capuchon dans la pince avant l’opération de coupe |

/ |

|

corps/capuchon longs |

Causé par un couteau manquant ou un couteau cassé pendant l’opération de coupe. |

/ |

|

points/taches

|

De petits fragments de parois de l’enveloppe générés pendant le procédé de découpe pénètrent dans la zone de trempage. Cela se produit pendant le processus de trempage du moule. Cela peut également être le résultat d’une impression. |

Matières étrangères dans la solution de gélatine ou homogénéisation incorrecte du pigment. |

|

double capuchon

|

Le capuchon desserré recouvre le corps d’une autre gélule après que l’un des capuchons soit desserré en raison d’une position de préverrouillage insuffisante dans le bloc de jonction. Cela se produit lors de la manipulation des gélules. |

/ |

|

trous/ fissures |

Problèmes mécaniques ou mauvaise configuration de la machine faisant que les mâchoires de dévêtissage touchent l’enveloppe lorsqu’elle avance pour la dénuder lors du retrait des films séchés de la broche du moule. |

/

|

|

joints/bord endommagé/coupe grossière

|

Causée par un couteau émoussé pendant l’opération de coupe. |

/ |

|

embouts en forme d’étoile |

Répartition inégale de la gélatine sur les broches revêtues par immersion ou quantité excessive de solution de gélatine à l’extrémité de la broche. |

Viscosité incorrecte de la formulation de gélatine |

|

bulles

|

Vide inapproprié ou durée du processus d’extraction des bulles de gélatine. |

/ |

|

impression endommagée

|

Viscosité de l’encre et application de pression incorrectes, écoulement inégal de l’encre, jets d’encre obstrués, séchage incomplet de l’encre, etc. |

Une formulation incorrecte des mélanges d’encre avec une combinaison d’ingrédients d’enrobage. |

|

paroi mince/épaisse

|

Répartition inégale de la gélatine sur les broches trempées (paroi mince). Les broches sont trempées deux fois ou sont trop longues dans la gélatine (paroi épaisse). |

Viscosité incorrecte de la solution de gélatine, présence insuffisante d’agent mouillant. |

|

division

|

Causé par un séchage inégal ou une épaisseur de film inégale au point de division. |

Quantité insuffisante de plastifiant, humidité d’équilibre faible. |

ENCAPSULATION/REMPLISSAGE DE GELULE

|

DÉFAUTS |

CAUSES LIÉES AU PROCÉDÉ |

CAUSES LIÉES À LA FORMULATION |

|

bosses et trous d’épingle (perforation sur les bouts) |

Réglage excessif de la longueur de fermeture pendant le processus d’encapsulation, longueur de verrouillage excessive, pression de fermeture excessive, remplissage excessif des gélules, taille de broche ou configuration de broche incorrectes, conditions de stockage inappropriées (humidité). |

Propriétés mécaniques inappropriées de la gélatine, par ex. déformation plastique due à une teneur en eau trop élevée. |

|

fissures |

Des conditions (de stockage) inappropriées qui favorisent le transfert d’humidité de l’enveloppe de la gélule aux composants encapsulés, un mauvais alignement des segments de gélule supérieur et inférieur ou un réglage incorrect de la goupille de maintien du capuchon dans la station de jonction. |

Propriétés mécaniques inappropriées de la gélatine en raison d’une faible quantité de plastifiant ou d’une faible humidité d’équilibre ou de l’utilisation de composants hygroscopiques qui absorbent l’eau de l’enveloppe de la gélule. |

|

télescopé |

Corps et capuchon non alignés en raison d’un espace excessif dans le contre-palier, désalignement général des composants de la machine de remplissage ou composants de la machine usés, poids de remplissage de la gélule trop élevé, mauvaise qualité des pastilles de poudre formées, variation élevée de la taille de la gélule, conditions environnementales inappropriées (fluctuations des températures) et/ou fond du capuchon ou passage du corps usé. |

gélules déformées en raison de composants de remplissage grossiers avec des bords durs et tranchants. |

|

mal fermé/non fermé |

Réglage de la longueur de fermeture et pression de fermeture incorrects, configuration incorrecte des broches. Contamination de l’interface corps-capuchon (zone de verrouillage) et sur-remplissage. |

/ |

|

poussiéreux |

Résulte le plus probablement de l’absence d’utilisation de polisseuse de gélules (lors du remplissage de matière de remplissage poussiéreuse) au niveau de la goulotte de sortie de la machine de remplissage de gélules avant que les gélules ne soient déchargées dans les conteneurs de produits. |

/ |

|

vide |

Dysfonctionnement ou absence de protections dans la machine de remplissage qui empêchent les gélules vides ou sous-remplies d’atteindre la goulotte de sortie (par exemple, cellules de charge, capteurs capacitifs, jauge de contrainte, etc.). |

/ |

|

bande endommagée (défaut banderolage) |

Processus de cerclage mal réglé, par ex., hauteur et vitesse de roue incorrectes, température de traitement incorrecte, épaisseur de bande incorrecte, roue de guidage insuffisante/défectueuse. |

Propriétés mécaniques inappropriées de la bande de gélatine, par ex. faible résistance à la traction ou retrait élevé provoquant des défauts en forme de « banane ». |

DES PROBLEMES DE DEFAUTS SUR VOS CAPSULES?

Regardez la vidéo ci-dessous pour voir comment nos systèmes d’inspection visuelle peuvent vous aider. Rendez-vous sur notre page Produits pour plus de détails sur notre solution STREAM et SPINE ou contactez-nous sur [email protected] pour discuter avec notre équipe d’experts.

Sources:

– https://www.vitafoodsinsights.com/services/how-troubleshoot-7-most-common-capsule-defects

– https://www.slideshare.net/BhushanGhike/encapsulation-problem-and-remedies-66452012

– https://www.ncbi.nlm.nih.gov/pmc/articles/PMC2750482/pdf/12249_2008_Article_5457.pdf

– https://www.farmacapsulas.com/en/eliminacao-defeitos-mecanicos-no-fecho-da-capsula/

– https://www.pharmapproach.com/manufacture-of-hard-gelatin-capsules/

– https://www.pharmapproach.com/hard-gelatin-capsules-formulation-and-manufacturing-considerations/2/

– https://manufacturingchemist.com/news/article_page/The_colouration_of_tablets_and_capsules/34905

– https://www.slideshare.net/Ramyapriya7/quality-control-of-capsules

– https://www.academia.edu/9833661/Answers_to_10_common_questions_about_capsule_filling

– https://www.researchgate.net/publication/292539476_Capsule_Manufacturing_Technology

– https://falcaoteles.pt/sites/default/files/PDF/HGC%20Technical%20Manual%20version%20Q026-1-2011E.PDF

– https://simplepharmanotes.blogspot.com/2017/10/manufacturing-of-hard-gelatin-capsules.html

– https://basicmedicalkey.com/capsule-shell-manufacture/

– https://www.icapsulepack.com/capsule-filling-machine/

– L. L. Augsburger, S. W. Hoag: Pharmaceutical Dosage Forms: Capsules, CRC Press, 2017

– https://tabletscapsules.com/wp-content/uploads/pdf/tc_20190101_0012.pdf

– http://proddownloads.vertmarkets.com.s3.amazonaws.com/download/88b9d920/88b9d920-52d8-4e7a-aa83-a149003c0f61/original/aaps_t3427_haibowang.pdf

– http://jddtonline.info/index.php/jddt/article/view/2794/2276

– https://www.speronline.com/japer/Articlefile/224.pdf