Il concetto di Industria 4.0 non è nuovo all’ambiente produttivo moderno e alla letteratura. Esiste sin dalla sua introduzione da parte del governo tedesco nel 2006 come visione della strategia high-tech del Paese e dell’economia nel suo complesso. Si trattava di una tabella di marcia per l’industria manifatturiera tedesca per diventare più competitiva a livello globale e di un modo per trasformarne digitalmente la società. Con il passare degli anni, il concetto ha iniziato a suscitare interesse anche in altre parti del mondo, soprattutto con l’introduzione di innovazioni high-tech che oggi sono una delle colonne portanti e degli acceleratori del concetto di Industria 4.0, ossia IoT, cloud computing, big data e intelligenza artificiale. Si tratta di un cambiamento talmente importante nel mondo industriale che l’Industria 4.0 viene comunemente considerata anche come la quarta rivoluzione industriale.

L’INDUSTRIA 4.0 IN BREVE

L’Industria 4.0, o anche conosciuta nel mondo industriale come Smart Factory, è una trasformazione intensiva delle informazioni di produzione, che pone i dati al centro del concetto. Si tratta di un’interconnessione del mondo fisico (macchine, materiali, persone, ecc.) con il mondo digitale (computer, dati, sistemi IT, ecc.) attraverso sistemi (di produzione) cyber-fisici, o CP(P)S in breve. Questi ultimi permettono la raccolta, l’analisi e il controllo dei dati in tempo reale non solo dell’ambiente di produzione, ma dell’intera catena di fornitura, dalle materie prime al consumatore finale, con l’aiuto di strumenti IoT. Si tratta di un sistema informatico che integra un oggetto fisico nei corrispondenti algoritmi basati su cloud. In questo modo, ogni dispositivo ha un proprio gemello digitale che riflette il dispositivo nel mondo fisico e può simulare lo stato dell’intero sistema, permettendo così l’ottimizzazione e la previsione in tempo reale di decisioni autonome e di accelerare la progettazione e la produzione di prodotti. In altre parole, con l’aiuto di gemelli digitali, le aziende possono simulare rapidamente e a basso costo una parte qualsiasi di un processo di produzione, di una macchina o di un prodotto in un mondo virtuale e di ottimizzarlo prima di averlo effettivamente costruito.

Inoltre, nel concetto di Industria 4.0, l’intera catena di fornitura è interconnessa orizzontalmente (dal primo fornitore al consumatore finale) e verticalmente (dal livello di campo al livello di pianificazione aziendale). Con questa interconnettività, l’intera catena di fornitura e l’ambiente di produzione dovrebbero raggiungere un certo livello di autonomia e, con l’aiuto dell’intelligenza artificiale, essere in grado di apprendere da tutti i dati raccolti, controllarsi e fornire informazioni necessarie e tempestive a tutti gli attori del processo produttivo (o della catena di fornitura) al fine di ottenere la migliore produttività, efficienza, flessibilità, qualità e velocità possibili, tenendo conto allo stesso tempo del feedback del cliente. I sistemi sono pertanto in grado di prevedere i potenziali problemi prima che si verifichino, passando dalla manutenzione preventiva a quella predittiva, di tracciare e ottimizzare gli asset mentre si muovono lungo la catena di fornitura, di simulare i processi con dati in tempo reale, di far comunicare e muovere autonomamente le macchine, ecc. Le possibilità e i vantaggi del concetto di Industria 4.0 sono davvero enormi e, in alcuni casi, per lo stato attuale della tecnologia e della legislazione in tutto il mondo, al limite del futuristico. È inoltre opinione comune che l’Industria 4.0 non si concentri solo sui suindicati parametri basati sulla produzione, ma che il suo concetto vada oltre, conducendo a modelli di business completamente nuovi, che dovrebbero essere uno dei principali risultati della quarta rivoluzione industriale. Uno di questi modelli è la personalizzazione di massa, in cui le aziende sono in grado di produrre prodotti (parzialmente) personalizzati per i loro clienti, ma con l’aiuto delle tecnologie dell’Industria 4.0, mantenere bassi i costi unitari di produzione di massa.

QUATTRO LIVELLI DI INTEGRAZIONE TECNOLOGICA

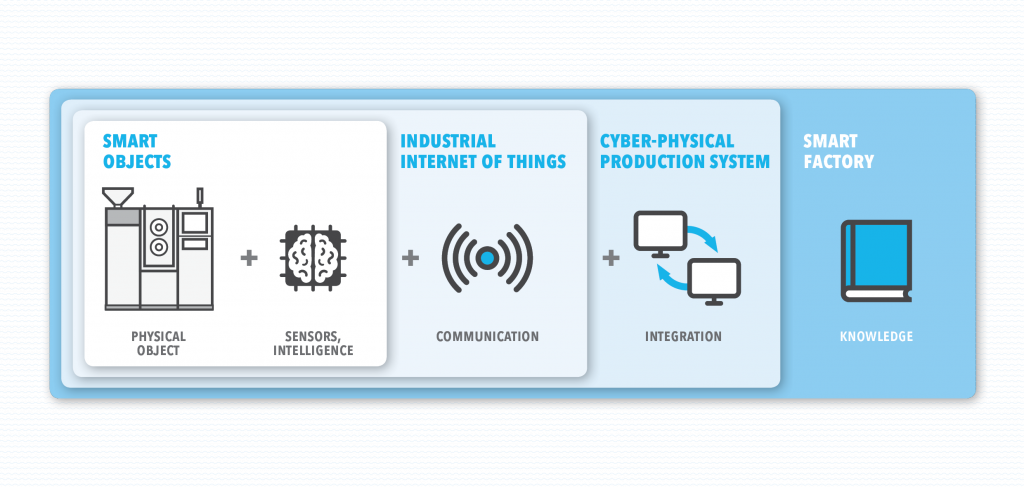

Come accennato all’inizio, l’Industria 4.0 non è un concetto che esiste da solo o una tecnologia a sé stante, ma piuttosto un sistema sostenuto da una serie di tecnologie che insieme accelerano, supportano e consentono l’idea di Smart Factory. Potremmo considerarlo come il massimo livello di integrazione tecnologica in un ambiente industriale. Per comprendere meglio questo aspetto, possiamo considerare il concetto di Industria 4.0 come quattro livelli di integrazione tecnologica, di cui gli oggetti smart rappresentano il primo e più elementare livello.

Figura 1: Concetto di Industria 4.0 di Smart Factory (secondo Padovano, A. et al, 2018), che mostra quattro livelli di integrazione tecnologica che portano alla Smart Factory, ponendo la conoscenza derivata dai dati CPPS come fattore abilitante chiave.

Figura 1: Concetto di Industria 4.0 di Smart Factory (secondo Padovano, A. et al, 2018), che mostra quattro livelli di integrazione tecnologica che portano alla Smart Factory, ponendo la conoscenza derivata dai dati CPPS come fattore abilitante chiave.Gli oggetti smart sono dispositivi di campo, macchine, attrezzature e prodotti dotati di una propria intelligenza locale sotto forma di microprocessori, software, PLC, sensori, ecc. che permettono loro di raccogliere dati di se stessi e del loro ambiente. La connessione di questi oggetti smart mediante reti di sensori wireless su Internet ha dato vita all’Internet of Things industriale (IIoT), creando una rete di oggetti fisici in grado di connettersi e cooperare tra loro. Supportata da una soluzione software, la rete IoT offre già la possibilità di controllare e di analizzare l’ambiente di produzione. In un moderno piano di produzione farmaceutica, potremmo immaginare l’IIoT come una rete di macchine di produzione, dove ognuna di esse è in grado di comunicare con il resto dell’ambiente di produzione, inviando e ricevendo dati dal sistema di produzione centrale o da altre macchine che fanno parte dello stesso processo di produzione.

Con l’introduzione di tecnologie come il Cloud Computing, l’intelligenza artificiale, i Big Data Analytics ecc., le capacità del concetto di IoT hanno raggiunto un livello completamente nuovo. Le nuove tecnologie hanno permesso una maggiore integrazione dei componenti fisici e software e hanno dato vita ai sistemi cyber-fisici (CPS) e al loro gemello digitale. Il CPS è l’IoT con gli steroidi, in quanto, in generale, si parla nuovamente della rete di oggetti (cose) smart che raccolgono informazioni proprie e dall’ambiente, ma questa volta le informazioni vengono inviate a uno speciale sistema informatico che crea repliche cibernetiche in tempo reale del sistema fisico. Questo sistema ha enormi capacità di calcolo e calcola tutti i dati ricevuti, notifica i risultati ai sistemi fisici, riconfigura i parametri del sistema, invia comandi di controllo, ecc., il tutto in modo indipendente e autonomo. Tuttavia, tutta questa potenza di calcolo e l’ambiente autonomo non servono a nulla se non siamo in grado di migliorare le prestazioni industriali e, soprattutto, il processo decisionale basato sulle informazioni raccolte dall’intero sistema. Sono le conoscenze e le informazioni raccolte da tutti i livelli di supporto a creare la Smart Factory, portando a nuovi modelli di business, approfondimenti sulla catena di fornitura e sull’ambiente di produzione. Uno di questi esempi è l’aumento della produttività del 1.400% in una delle Smart Factory di Siemens ad Amberg, in Germania.

L’Industria 4.0 è una trasformazione dell’ambiente industriale guidata dalle informazioni che porta numerose opportunità nel mondo industriale. Grazie alla sua interconnessione tra il mondo fisico e quello digitale, supportata dai più recenti progressi tecnologici, le aziende hanno adesso l’opportunità di portare a un livello superiore i loro modelli di business.

Fonti:

– Industry 4.0: the fourth industrial revolution – guide to Industrie 4.0. Accessed on https://www.i-scoop.eu/industry-4-0/

– What is Industry 4.0—the Industrial Internet of Things (IIoT)? Accessed on https://www.epicor.com/en/resource-center/articles/what-is-industry-4-0/

– Networks for Cyber-Physical Systems and Industry 4.0. Accessed on: https://www.comsoc.org/publications/magazines/ieee-communications-magazine/cfp/networks-cyber-physical-systems-and

– Hemanth Kumar, S. et al (2020). Adaptations of Pharma 4.0 from Industry 4.0. Drug Invention Today. Accessed on http://jprsolutions.info/files/final-file-5e91ed7d502397.52346272.pdf

– Barenji, R. V., Akdag, Y., Yet, B., & Oner, L. (2019). Cyber-Physical-based PAT (CPbPAT) framework for Pharma 4.0. International Journal of Pharmaceutics. Accessed on https://sci-hub.do/10.1016/j.ijpharm.2019.06.036

– https://us.acrofan.com/detail.php?number=259821

– Padovano, A., Longo, A., Nicoletti, L., Mirabelli, G. (2018). A Digital Twin based Service Oriented Application for a 4.0 Knowledge Navigation in the Smart Factory. International Federation of Automatic Control. Accessed on https://www.sciencedirect.com/science/article/pii/S2405896318315143

– https://www.forbes.com/sites/insights-teradata/2019/07/08/revolution-on-the-siemens-factory-floor/?sh=150f62df5648

– Revolution on the factory floor. Accessed on https://www.researchgate.net/publication/312069858_Industrie_40_and_Smart_Manufacturing_-_A_Review_of_Research_Issues_and_Application_Examples

– K. M. Alam and A. El Saddik (2017). C2PS: A Digital Twin Architecture Reference Model for the Cloud-Based Cyber-Physical Systems. IEEE Access. Accessed on https://ieeexplore.ieee.org/document/7829368

– S. Iarovyi et al (2016). Cyber–Physical Systems for Open-Knowledge-Driven Manufacturing Execution Systems. Accessed on https://ieeexplore.ieee.org/document/7430247