ハードカプセルの代表的な不良

カプセルは錠剤に次いで、使用頻度の高い経口投与剤型です。使い勝手や充填物の点で柔軟性が高いため、医薬品や健康食品業界では普及されています。1世紀以上も前から広く使用されているにもかかわらず、現代のカプセル製造およびカプセル化工程では、欠陥のない完璧なカプセルを提供するためにいくつかの問題があります。

どのようにカプセルはつくられのか?

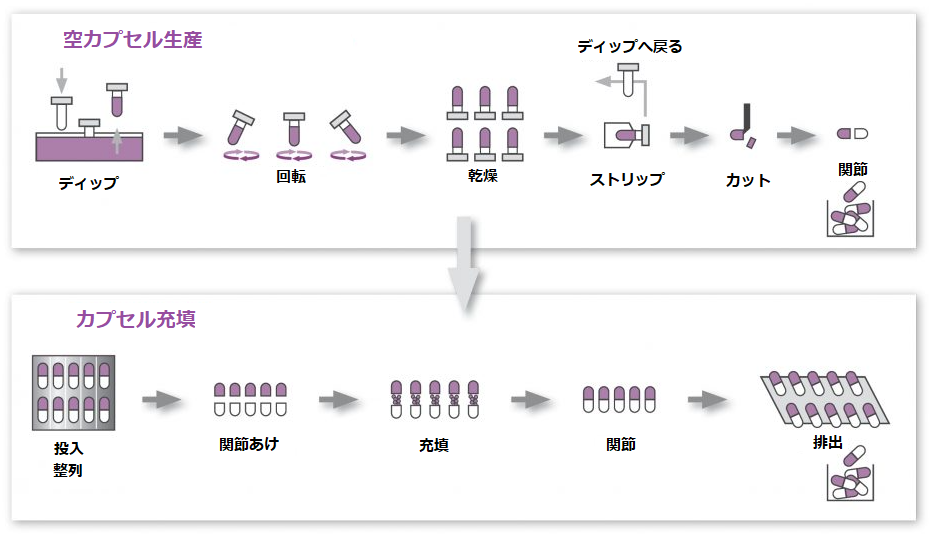

カプセルの不良に焦点をあてる前に、カプセルがどのように作られているかを知っておくと、カプセルの不良の原因をより深く理解することができます。カプセルの製造は、最終製品を得るために、「空カプセルの製造」と「カプセルの充填」の2つの工程に分かれていますが、必ずしも同じ会社が行っていません。

多くの場合、空カプセルの製造は、コラーゲンを原料としたゼラチンの調製から始まります。次に、標準化されたスチール製の型取りピンを、カプセルのキャップとボディに分けて、一定の時間、一定の深さでゼラチンの中に浸していきます。この工程は「ディッピング」と呼ばれ、短時間で終了します。ピンはゼラチンから取り出され、ゼラチンが均一に分散されるように軸の周りを回転しながら乾燥エリアに搬送されます。乾燥エリアでは、ピンはいくつかの乾燥工程を経て、ゼラチンが望ましい水分量になるようにします。乾燥後、カプセルのボディとキャップはピンから剥がされ、適切な長さにカットされ、最後に仮結合状態で結合されて、輸送や充填のための容器に入れられることになります。

図1:カプセル製造と充填工程

図1:カプセル製造と充填工程カプセルが患者様向けに包装される前の次の工程は、カプセル充填(またはカプセル化)と呼ばれるもので、カプセルに目的の成分を実際に充填します。この工程はカプセル充填機によって行われ、まず空のカプセルを機械に装填し、キャップとボディが適切に分離できるように整列させます。その後、カプセル本体に成分を充填し、キャップで閉じます。そして、最終的には製品用の容器に排出されます。充填物が液体の場合は、カプセルを包装する前に、キャップとボディの間にシール材のフィルムを貼り、カプセルから液体が漏れないようにするバンドシール工程があります。さあ、これで製品は包装され、最終目的地に向けて出荷されることとなります。

不良の有無

19世紀に初めてカプセルが登場して以来、製造と充填のプロセスは大きく進歩しましたが、今日でも不良のないカプセルを提供するという点では両者とも課題を抱えています。現代の製造機械は24時間365日稼働し、大量の異なるカプセルを製造・充填していることを考慮すると、すべての工業プロセスにおいて、一定数のカプセルが何らかの形で不良品となってしまうことは避けることはできません。カプセルには様々な不良があります。ここでは、空カプセルの製造または充填(カプセル化)工程で発生する、カプセル剤皮の視覚的な不良に焦点を当てます。下の表にあるように、カプセル剤皮に見られる不良には、最終製品の性能に影響を与える重要なものから、カプセルの外観上の欠陥を含む軽微なもの、製品の完全性と品質に重大な疑問を抱かせるものまで、幅広い種類があります。

カプセルの製造や充填を行う企業が使用する品質システムは、通常、一定の統計的スキームまたは全数外観検査に基づいており、その方法は目視または自動検査機のいずれかです。錠剤の不良についての記事ですでに述べたように、統計的手法は各製品の必要な品質を保証することができないため、企業はむしろ全数外観検査と選別の品質アプローチに重点を置いています。大量のカプセルバッチの検査について言えば、正確な全数外観検査を目視で行うことは想像できません。目視による検査のリスクを知りながら、製薬会社で高い品質基準を維持することは事実上不可能です。このような理由から、最近では、SENSUM社のソリューションのように、自動カプセル外観検査機への投資が増えています。

次の表では、私たちが日常業務で目にする最も一般的なハードカプセルの外観上の不良の概要を示しています。お気づきのように、不良はその発生源によって2つのグループに分けられており、それは空カプセルの製造または充填工程のいずれかです。さらに、それぞれの不良について、その発生原因も明らかにしています。

空カプセル製造工程

| 不良 | 工程関連の原因 | 組成関連の原因 |

色ムラ |

不適切な保管条件(光にさらす、熱、pH、微生物汚染など)。 | 選択された染料および顔料の相対的安定性が悪い、顔料の不適切な量または不均質化 |

ショートボディ/キャップ |

皮膜が濡れていたり、コレットに問題があったりして、切断作業の前にボディ/キャップがコレットに十分に入らないこと。 | / |

ロングボディ/キャップ |

切断作業中のナイフの欠落や破損 | / |

ドット/しみ |

トリミング時に発生した皮膜壁の小片がディッピングエリアに入り込んでしまう。これは、金型のディッピング工程で発生する。また、印刷の影響もある。 | ゼラチン溶液中の異物や、顔料の不均質化。 |

ダブルキャップ |

結合ブロックの仮結合位置が不十分なために片方のキャップが緩んだ後、緩んだキャップが別のカプセルのボディに収まる。これは、カプセルの取り扱い時に起こる。 | / |

穴/割れ |

乾燥したフィルムを成形ピンから取り出す際に、機械的な問題や機械の段取りが悪く、ストリッパーの爪が前進しながら皮膜に触れて剥がしてしまう。 | /

|

結合部/エッジのめくれ/粗削り |

切断作業中のナイフの鈍化が原因 | / |

スターエンド |

ディップコーティングピンにゼラチンが偏在していたり、ピンの先端にゼラチン溶液が過剰に付着していたりする。 | ゼラチン製剤の粘度が不適切。 |

気泡 |

ゼラチンの泡を取り除く工程で真空や継続時間が不適切である。 | / |

印刷不良 |

インクの粘度や塗布圧の不備、インクの流れムラ、インクジェットの目詰まり、インクの乾燥不足など。 | コーティング成分を配合したインクブレンドの配合が不適切。 |

薄肉/厚肉 |

ディップコーティングされたゼラチンが偏在している(薄肉)。ピンが2回ディップされているか、ゼラチンに浸かっている時間が長すぎる(厚肉)。 | ゼラチン溶液の粘度が低い、湿潤剤(界面活性剤)の不足。 |

ササクレ |

ササクレの先端の乾燥ムラや膜厚ムラが原因。 | 可塑剤の量が不足しており、平衡水分が低い。 |

カプセル化/カプセル充填プロセス

| 不良 | 工程関連の原因 | 処方関連の原因 |

デンツとピンホール (頭頂部) |

カプセル化工程での過度な結合長設定、過度なロック長、過度な結合圧、カプセルの過充填、ピンサイズがあっていない、ピンが整列していない、不適切な保管条件(湿度)。 | ゼラチンの機械的特性の不備(例:水分が多すぎることによる塑性変形)。 |

欠け |

カプセル剤皮から充填物への水分の移動、上部と下部のカプセルセグメントのずれ、結合ステーションでのキャップ押さえピンの不適切な設定など、不適切な(保管)条件。 | 可塑剤の量が少なかったり、平衡水分量が少なかったり、カプセル剤皮から水分を吸収する吸湿性のある成分を使用しているために、ゼラチンの機械的特性が不適切であること。 |

テレスコープ |

カウンターベアリングのギャップが大きすぎるため、キャップとボディが整列していない。

一般的な充填機部品の調整不良、あるいは、機械部品の摩耗、カプセルの充填重量が多すぎる、形成粉末スラグの質が悪い、カプセルサイズのばらつきが大きい、環境条件が不適切(温度が安定しない)、そして/あるいは、キャップ側のドーム部またはリング部の金型の摩耗 |

硬くて鋭いエッジを持つ粗い充填成分のため、カプセルの形状が歪む。 |

結合不良 |

結合長の設定や結合圧が不適切、ピンの形状が不適切。ボディとキャップの接点(ロック部分)の汚染、過充填。 | / |

ほこり |

おそらく、カプセル充填機の排出シュートで、カプセルが製品容器に排出される前に、カプセル粉取り機を使用しなかったことが原因 | / |

空(充填不良) |

カプセル充填機において、空または過少充填のカプセルが排出シュートに到達するのを防止する安全装置(ロードセル、静電容量式センサー、ストレインゲージなど)の誤作動または無し。 | / |

バンドシール不良 |

シールローラーの高さや速度、処理温度、バンドシールの厚さ、シールローラーの不良など、バンドシール処理の調整がうまくいかない。 | バンドシールの機械的特性が悪い。例えば、引っ張り強度が低かったり、収縮率が高かったりして、「バナナ」型の不良が発生する。 |

HAVING TROUBLE WITH DEFECTS ON CAPSULES?

See below in videos how our visual inspection systems can help you with that. Go to our PRODUCTS page to find out more about our STREAM and SPINE solution or contact us on [email protected] to speak with our team of experts.

出典:

– https://www.vitafoodsinsights.com/services/how-troubleshoot-7-most-common-capsule-defects

– https://www.slideshare.net/BhushanGhike/encapsulation-problem-and-remedies-66452012

– https://www.ncbi.nlm.nih.gov/pmc/articles/PMC2750482/pdf/12249_2008_Article_5457.pdf

– https://www.farmacapsulas.com/en/eliminacao-defeitos-mecanicos-no-fecho-da-capsula/

– https://www.pharmapproach.com/manufacture-of-hard-gelatin-capsules/

– https://www.pharmapproach.com/hard-gelatin-capsules-formulation-and-manufacturing-considerations/2/

– https://manufacturingchemist.com/news/article_page/The_colouration_of_tablets_and_capsules/34905

– https://www.slideshare.net/Ramyapriya7/quality-control-of-capsules

– https://www.academia.edu/9833661/Answers_to_10_common_questions_about_capsule_filling

– https://www.researchgate.net/publication/292539476_Capsule_Manufacturing_Technology

– https://falcaoteles.pt/sites/default/files/PDF/HGC%20Technical%20Manual%20version%20Q026-1-2011E.PDF

– https://simplepharmanotes.blogspot.com/2017/10/manufacturing-of-hard-gelatin-capsules.html

– https://basicmedicalkey.com/capsule-shell-manufacture/

– https://www.icapsulepack.com/capsule-filling-machine/

– L. L. Augsburger, S. W. Hoag: Pharmaceutical Dosage Forms: Capsules, CRC Press, 2017

– https://tabletscapsules.com/wp-content/uploads/pdf/tc_20190101_0012.pdf

– http://proddownloads.vertmarkets.com.s3.amazonaws.com/download/88b9d920/88b9d920-52d8-4e7a-aa83-a149003c0f61/original/aaps_t3427_haibowang.pdf

– http://jddtonline.info/index.php/jddt/article/view/2794/2276

– https://www.speronline.com/japer/Articlefile/224.pdf