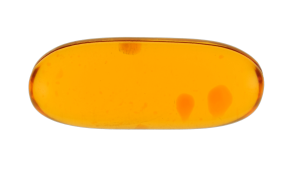

As cápsulas softgel são formas farmacêuticas amplamente utilizadas nas indústrias farmacêutica, nutracêutica e cosmética devido à sua capacidade de encapsular líquidos para melhor absorção do ingrediente ativo. No entanto, apesar de todas as medidas de controle de qualidade, as cápsulas softgel às vezes podem apresentar defeitos que podem afetar a qualidade em termos de aparência e segurança do produto. Este artigo explora os tipos de defeitos que comumente ocorrem em cápsulas moles, suas origens e as técnicas de inspeção visual que podem ser empregadas para identificar e classificar esses defeitos de forma eficaz.

COMO É FEITA UMA CÁPSULA SOFTGEL

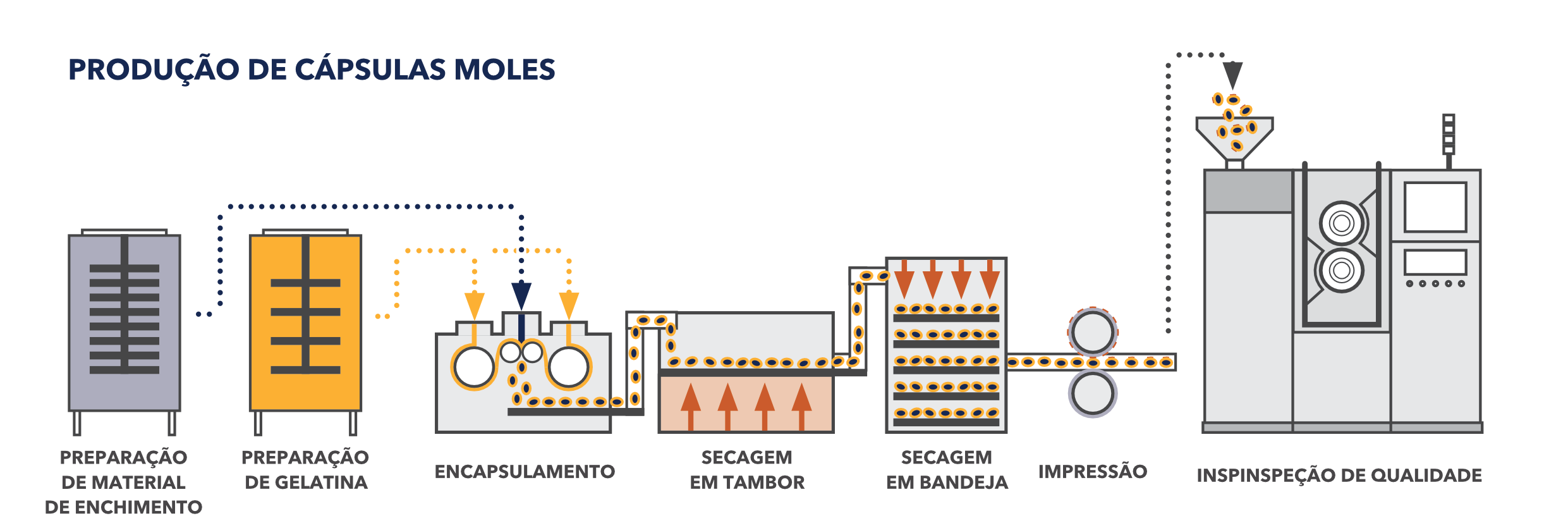

Antes de nos concentrarmos nos defeitos, é útil entender como uma cápsula mole é feita. A fabricação de uma cápsula softgel envolve várias etapas distintas: desenvolvimento da formulação e preparação do material de envase, preparação da gelatina, encapsulamento, secagem, impressão opcional e inspeção de qualidade.

Desenvolvimento de Formulação e Preparação de Material de Enchimento: O processo começa com o estágio de desenvolvimento da formulação, onde os especialistas desenvolvem uma mistura ideal do ingrediente ativo (ou API) e outros componentes , como óleos, solventes ou suspensões. O objetivo é alcançar o efeito terapêutico desejado e garantir a compatibilidade com o processo de encapsulamento da cápsula mole. Durante a produção regular, o material de enchimento é preparado de acordo com a receita estabelecida e cuidadosamente alimentado na máquina de encapsulamento, onde será usado para encher as cápsulas de cápsula mole.

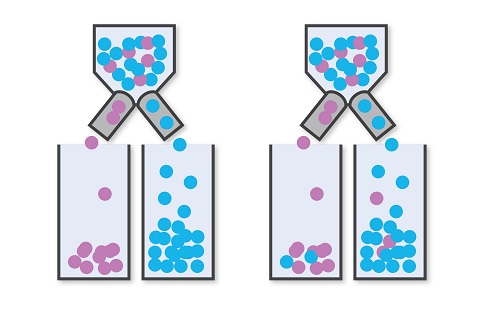

Preparação de gelatina: A casca da gelatina é um componente crítico e é feita misturando gelatina em pó com água e aditivos como glicerina ou sorbitol para flexibilidade e resistência. A mistura é aquecida até dissolver completamente, desgaseificada para remover bolhas de ar, e pode incluir corantes ou opacificantes para obter a aparência desejada. A solução é então alimentada na máquina de encapsulamento, onde é resfriada e processada em dois ribbons contínuos de espessura e largura precisas, garantindo uniformidade e qualidade das cápsulas softgel.

Encapsulamento: A máquina de encapsulamento é equipada com rolos de matriz rotativos que formam as metades superior e inferior da cápsula softgel. À medida que as fitas de gelatina preparadas passam entre os rolos de matriz, uma dose medida com precisão do material de enchimento é injetada entre eles. As fitas se juntam e os rolos de matriz selam e moldam as cápsulas, garantindo uma ligação perfeita ao redor do material de preenchimento.

Secagem: Após o encapsulamento, as cápsulas passam por secagem controlada para remover o excesso de umidade. Inicialmente tombadas em túneis de secagem, as cápsulas moles são então espalhadas em bandejas de secagem em salas especializadas para redução adicional da umidade para manter sua integridade e qualidade.

Impressão (opcional): Algumas cápsulas moles passam por uma etapa de impressão para adicionar marcas de identificação ou informações de dosagem. Equipamentos especializados alinham e estabilizam as cápsulas enquanto um cabeçote de impressão aplica tinta que adere sem comprometer a integridade da cápsula.

Inspeção de Qualidade: Após os processos de secagem e impressão opcional, as cápsulas moles são rigorosamente inspecionadas para garantir a conformidade com os padrões regulatórios. Isso inclui inspeções visuais de defeitos e avaliações de peso, dureza, desintegração e dissolução. As inspeções podem ser realizadas por meio de verificações manuais, onde pessoal treinado examina meticulosamente cada cápsula para garantia de qualidade, ou usando sistemas automatizados equipados com câmeras e sensores para detecção precisa de defeitos. Essa abordagem garante que todas as cápsulas moles atendam aos padrões de segurança e qualidade exigidos antes de prosseguirem para a embalagem e distribuição.

PRESENÇA DE DEFEITOS

Apesar dos avanços nos processos de fabricação, a produção de cápsulas moles sem defeitos continua sendo um desafio. As máquinas de produção modernas operam 24 horas por dia, 7 dias por semana, produzindo grandes quantidades de cápsulas, tornando inevitável a ocorrência de alguns defeitos.

Na tabela abaixo, fornecemos uma visão geral dos defeitos visuais mais comuns da cápsula mole, categorizados por sua fonte – preparação do material de enchimento, preparação da gelatina, encapsulamento, secagem e impressão. Cada defeito é descrito junto com sua causa.

| Processo | Defeitos | Causas relacionadas |

|---|---|---|

PREPARAÇÃO DO MATERIALDE ENCHIMENTO |

Variação de cor |

Pode ocorrer devido a variações na composição ou concentração de corantes usados na preparação do material de preenchimento. Pode resultar de mistura inadequada, dispersão inadequada de corantes ou inconsistências na qualidade da matéria-prima. |

Bolhas de ar no preenchimento |

Ar preso dentro da cápsula softgel, normalmente visível como pequenos vazios ou bolhas. Este defeito pode surgir durante o processo de mistura ou enchimento se não forem empregadas técnicas adequadas de desaeração. As bolhas de ar podem comprometer a integridade do material de enchimento, levando a uma distribuição desigual do ingrediente farmacêutico ativo (API) e dos excipientes. | |

Sedimentação |

Refere-se à sedimentação de partículas suspensas dentro da cápsula softgel, resultando em distribuição desigual de componentes sólidos. Esse defeito é comum em formulações de preenchimento à base de suspensão e pode ocorrer se o material de preenchimento não for devidamente homogeneizado ou se a suspensão não tiver viscosidade ou estabilidade adequadas. | |

PREPARAÇÃO DE GELATINA |

Opacidade |

Pode resultar da hidratação inadequada da gelatina. A hidratação inadequada afeta a transparência da gelatina, levando a uma aparência turva. Isso pode ocorrer devido ao tempo de mistura insuficiente, proporção inadequada de água para gelatina ou controle inadequado durante a preparação da gelatina. |

Superfície irregular |

Níveis de floração inconsistentes podem causar variações na espessura e textura da cápsula, resultando em uma superfície irregular e aparência visual comprometida. A razão para isso pode estar em variações na hidratação, temperatura ou pH da gelatina durante sua preparação. | |

Variação de cor |

A variação desigual de cor é um defeito que pode ocorrer tanto na produção de gelatina quanto na encapsulação. No caso da preparação de gelatina, a dispersão inconsistente ou a mistura de corantes levará a variações de cor dentro do mesmo lote de cápsulas moles. | |

Vazadores |

Vazamentos, um problema muito comum em todos os processos de produção de cápsulas moles, podem ser resultado de diferentes fatores. Uma das razões para o vazamento das cápsulas também pode ser encontrada na viscosidade inadequada da gelatina. | |

Bolhas de ar na gelatina |

Técnicas inadequadas de desgaseificação durante a preparação da gelatina podem levar ao aprisionamento de ar dentro do invólucro da cápsula. | |

ENCAPSULATION/CAPSULE FILLING |

Variação de cor / mancha de cor |

A variação de cor também pode resultar da migração da gelatina durante o encapsulamento, causando distribuição desigual do material de preenchimento, resultando em listras ou manchas visíveis na superfície da cápsula. |

Bolhas |

Bolhas dentro da cápsula mole podem resultar de agitação excessiva ou técnicas de enchimento inadequadas. | |

Vazamentos / Costura danificada |

Os vazamentos são um problema crítico que também pode ser resultado de pressão de vedação inadequada ou mau funcionamento do equipamento durante o encapsulamento. | |

Pontos e manchas |

Esses defeitos podem se originar de contaminantes de partículas estranhas introduzidas durante o processo de fabricação ou limpeza inadequada do equipamento. Os contaminantes podem entrar nas cápsulas moles durante os estágios de preparação, encapsulamento ou secagem da gelatina se o equipamento ou o ambiente de fabricação não forem devidamente limpos e mantidos. O manuseio inadequado de matérias-primas também pode introduzir contaminantes na mistura de material de enchimento de gelatina, levando a pontos e manchas na superfície da cápsula. | |

Rebarba |

Ocorre durante a fase de encapsulamento, quando os rolos da matriz não cortam a gelatina corretamente. Como resultado, o excesso de gelatina não é totalmente aparado e permanece preso à cápsula mole, levando a fragmentos de gelatina indesejados ou “rebarbas” na superfície da cápsula ao redor da costura. | |

Inconsistência de tamanho |

Ocorre devido a problemas como mau funcionamento do equipamento (as funções do corante estão desalinhadas, desgastadas), espessura irregular do ribbon de gelatina, calibração inadequada da máquina de envase, variabilidade do material de enchimento ou flutuações de temperatura e umidade. Isso resulta em tamanhos de cápsulas moles não uniformes, afetando potencialmente a precisão da dosagem e a qualidade do produto. | |

Forma |

A viscosidade, umidade ou temperatura descontroladas da gelatina durante o encapsulamento podem resultar em cápsulas moles deformadas, como por exemplo, alongamento, deformação, etc. Cápsulas deformadas podem ocorrer se a viscosidade da gelatina não for controlada adequadamente, levando a variações na espessura ou formato da cápsula. As flutuações de temperatura e umidade durante o encapsulamento também podem afetar as propriedades do fluxo da gelatina, resultando em cápsulas deformadas. | |

DRYING |

Enrugamento/encolhimento |

Condições inadequadas de secagem ou resfriamento podem causar enrugamento e/ou encolhimento da casca da gelatina, levando a uma forma inadequada. Isso pode resultar de temperatura muito alta, o que causa rápida evaporação da umidade e secagem irregular. Resfriar muito rapidamente as cápsulas após o encapsulamento também pode levar a um encolhimento desigual. |

Gêmeos |

Condições inadequadas de secagem e resfriamento podem fazer com que as cápsulas gelatinosas grudem devido à umidade residual na superfície da cápsula. Também pode resultar de fluxo de ar inadequado ou espaçamento inadequado entre as cápsulas durante a secagem. | |

Rachaduras |

Parâmetros de secagem não otimizados podem causar rachaduras na gelatina que são visíveis como linhas ou fraturas na superfície da cápsula. Além disso, pressão ou vibração excessivas, bem como mudanças rápidas de temperatura, também podem causar estresse térmico que leva ao rachamento da gelatina. | |

Vazadores |

Os vazamentos também podem ser resultado de condições inadequadas de secagem ou resfriamento que causam encolhimento extenso das cápsulas e danificam a integridade da vedação. | |

PRINTING |

Impressão ausente |

A impressão pretendida, seja texto, logotipo ou design, está completamente ausente da superfície da cápsula softgel. Pode resultar de problemas de fornecimento de tinta, mau funcionamento do equipamento ou má adesão da tinta ao invólucro da gelatina. |

Posição de impressão |

Desalinhamento ou impressão descentralizada do desenho ou texto pretendido na superfície da cápsula mole. Isso pode ocorrer devido a equipamentos de impressão mal calibrados ou erros mecânicos durante o processo de impressão. | |

Impressão incompleta |

Apenas uma parte do desenho ou texto pretendido é transferida para a superfície da cápsula mole, deixando lacunas ou seções ausentes. Isso pode resultar de suprimento insuficiente de tinta, mau funcionamento do equipamento de impressão ou adesão inadequada da tinta. | |

Impressão ilegível |

Marcações impressas pouco claras, difusas ou difíceis de ler, comprometendo a legibilidade e a visibilidade do design ou texto pretendido. Isso pode resultar de mau funcionamento do equipamento de impressão, aplicação inadequada de tinta ou baixa resolução de impressão. |

As empresas produtoras de softgel normalmente empregam sistemas de qualidade que dependem de metodologias estatísticas ou inspeção 100% visual, que pode ser manual ou automatizada. Conforme discutido anteriormente em nosso artigo sobre defeitos em comprimidos, embora os métodos estatísticos forneçam informações valiosas, eles não podem garantir a qualidade consistente de cada produto individual. Consequentemente, as empresas geralmente priorizam abordagens 100% visuais de inspeção e classificação para garantir a qualidade do produto. No entanto, a realização de inspeções visuais manuais precisas para lotes de cápsulas moles de alto volume é extremamente desafiadora, principalmente devido à natureza complexa dos produtos de cápsulas moles. Manter padrões de qualidade rigorosos na indústria farmacêutica torna-se praticamente inatingível com os riscos inerentes associados às inspeções manuais. Portanto, as empresas modernas estão investindo cada vez mais em sistemas automatizados de inspeção visual de cápsulas, principalmente para produtos complexos e visualmente exigentes que podem ser avaliados de forma eficaz usando algoritmos avançados baseados em inteligência artificial (IA).

ESTÁ TENDO PROBLEMAS COM CÁPSULAS MOLES DEFEITUOSAS?

Assista ao vídeo para ver como nossos sistemas de inspeção visual podem ajudar. Visite nossa página de PRODUTOS para saber mais sobre nossas soluções ou entre em contato conosco pelo [email protected] para falar com nossa equipe de especialistas.

Conclusão

As cápsulas softgel são uma forma farmacêutica essencial em várias indústrias devido à sua capacidade de encapsular líquidos e melhorar a absorção de ingredientes ativos. No entanto, defeitos de fabricação ainda podem ocorrer apesar dos processos avançados e controles de qualidade. Compreender as origens desses defeitos e empregar técnicas eficazes de inspeção visual, particularmente sistemas automatizados alimentados por algoritmos avançados, pode ajudar a garantir a produção de cápsulas gelatinosas de alta qualidade.