As cápsulas são a segunda forma farmacêutica de administração de medicamentos mais utilizada, logo após os comprimidos. Devido à sua alta flexibilidade em termos de usabilidade e material de enchimento, são populares na indústria farmacêutica e também na indústria nutracêutica. Embora sejam amplamente utilizadas há mais de um século, os processos modernos de fabricação e encapsulamento ainda enfrentam alguns desafios para fornecer cápsulas perfeitas, livres de defeitos.

COMO É FEITA UMA CÁPSULA DURA DE GELATINA DE DUAS PARTES?

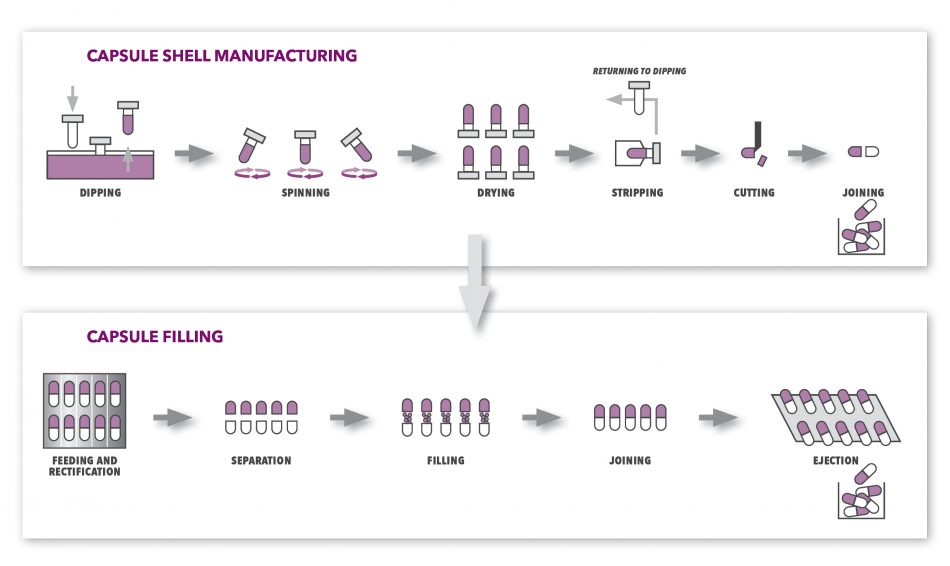

Antes de nos concentrarmos nos defeitos, é útil saber como uma cápsula é feita para compreender melhor os motivos subjacentes que contribuem para um defeito em uma cápsula. Para obter o produto final, a fabricação de cápsulas divide-se em dois processos separados: a fabricação do invólucro da cápsula e o enchimento da cápsula, que não são necessariamente realizados pela mesma empresa.

Na maioria dos casos, a fabricação do invólucro da cápsula começa com a preparação de gelatina feita de colágeno. Na próxima etapa, vários pinos de moldagem feitos de aço padronizado são mergulhados na gelatina por um determinado período de tempo e a certa profundidade, separadamente para a tampa e o corpo da cápsula. Esse processo é chamado de imersão e dura apenas um curto período de tempo antes que os pinos sejam removidos da gelatina e transferidos para a área de secagem enquanto giram em torno de seu eixo para que a gelatina seja distribuída uniformemente. Na área de secagem, os pinos passam por vários estágios de secagem para que a gelatina atinja o teor de umidade desejado. Após a secagem, o corpo da cápsula e as metades da tampa são retiradas dos pinos, cortadas no comprimento correto e, na etapa final, unidas em uma posição de pré-travamento antes de serem ejetadas em recipientes para transporte e enchimento.

Figura 1: processos de fabricação e enchimento de cápsulas.

Figura 1: processos de fabricação e enchimento de cápsulas.O próximo processo, antes que as cápsulas possam ser embaladas para os consumidores, é o chamado enchimento de cápsulas (ou encapsulamento), em que as cápsulas são preenchidas com o ingrediente desejado, que pode ser pó, esferas, grânulos, pellets, comprimidos, líquidos ou uma certa combinação desses ingredientes. Esse processo é feito por máquinas de enchimento de cápsulas e começa com as cápsulas vazias sendo inseridas na máquina e alinhadas para que as tampas e os corpos possam ser separados adequadamente. Mais adiante, os corpos das cápsulas são preenchidos com o ingrediente e fechados com tampas. Por fim, são ejetados no recipiente de produtos finalizados. Quando o enchimento é líquido, antes da embalagem, as cápsulas também passam por um processo de bandagem que aplica uma película de material vedante na área entre a tampa e o corpo para garantir que o líquido não vaze da cápsula. Pronto, o produto está pronto para ser embalado e enviado ao destino final… ou não?

PRESENÇA DE DEFEITOS

Embora os processos de fabricação e enchimento tenham percorrido um longo caminho desde a introdução das primeiras cápsulas no século XIX, ambos enfrentam ainda hoje desafios quando se trata de fornecer cápsulas sem defeitos. Levando em consideração que as máquinas de produção modernas operam 24 horas por dia, 7 dias por semana, produzindo e enchendo grandes quantidades de cápsulas diferentes, é inevitável, como em todos os processos industriais, que um determinado número de cápsulas saia com defeito de uma forma ou de outra. Uma cápsula pode estar com defeito de várias maneiras. No nosso caso, focaremos nos defeitos visuais no invólucro da cápsula, que são causados durante a fabricação do invólucro ou durante o processo de enchimento (encapsulamento). Como você pode ver na tabela abaixo, há uma ampla variedade de defeitos que podem ser encontrados nas cápsulas duras, desde os maiores, que são considerados graves e afetam o desempenho do produto final, até os menores, que incluem imperfeições visuais da cápsula e levantam sérias dúvidas sobre a integridade e qualidade do produto.

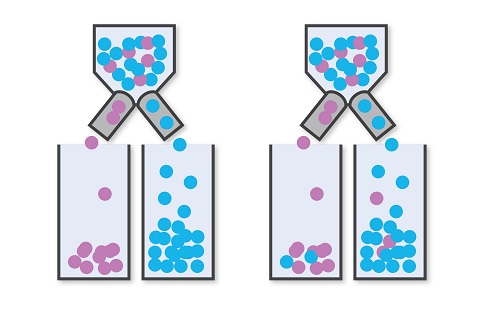

Os sistemas de qualidade utilizados pelas empresas que produzem cápsulas ou as enchem são geralmente baseados em determinados esquemas estatísticos ou em inspeção 100% visual, que pode ser manual ou automatizada. Como já mencionamos em nosso artigo sobre defeitos de comprimidos, os esquemas estatísticos não podem garantir a qualidade exigida de cada produto. É por isso que as empresas preferem focar 100% na inspeção visual e na abordagem de classificação de qualidade. Quando falamos em inspeção de lotes de cápsulas de grande volume, dificilmente imaginamos fazer manualmente uma inspeção 100% visual e precisa. É praticamente impossível manter altos padrões de qualidade na indústria farmacêutica conhecendo os riscos da inspeção manual. Por esse motivo, as empresas investem hoje cada vez mais em sistemas automatizados de inspeção visual de cápsulas, como, por exemplo, as soluções da SENSUM, especialmente quando o produto é complexo e visualmente exigente e pode ser inspecionado de forma confiável com a ajuda de algoritmos avançados.

Na tabela abaixo, preparamos uma visão geral dos defeitos visuais mais comuns das cápsulas duras de gelatina que vemos em nosso trabalho diário. Como você notará, os defeitos são divididos em dois grupos de acordo com sua origem, que pode ser na fabricação do invólucro da cápsula ou no processo de enchimento. Além disso, para cada defeito também determinamos os motivos da ocorrência.

PROCESSO DE PRODUÇÃO DO INVÓLUCRO DA CÁPSULA

| DEFEITOS | CAUSAS RELACIONADAS AO PROCESSO | CAUSAS RELACIONADAS À FORMULAÇÃO |

Desvio de cor |

Condições inadequadas de armazenamento (exposição à luz, calor, pH, contaminação microbiana, etc.). | Estabilidade relativa ruim de corantes e pigmentos selecionados, quantidade inadequada de pigmento ou homogeneização inadequada do pigmento |

Tampa/corpo curto |

Entrada insuficiente do corpo/tampa na pinça antes da operação de corte devido ao invólucro molhado ou problema com a pinça. | / |

Tampa/corpo longo |

Causado pela falta de uma lâmina ou por uma lâmina quebrada durante a operação de corte. | / |

Pontos/manchas |

Pequenos fragmentos das paredes do invólucro gerados durante o processo de corte entrando na área de imersão. Isso acontece durante o processo de imersão do molde. Também pode ser resultado de uma impressão. | Materiais estranhos na solução de gelatina ou homogeneização inadequada do pigmento. |

Tampa dupla |

A tampa solta cabe sobre o corpo de outra cápsula depois que uma das tampas está solta devido à posição de pré-travamento insuficiente no bloco de união. Isso acontece durante o manuseio das cápsulas. | / |

Buracos/arranhões |

Problemas mecânicos ou má configuração da máquina fazem com que as garras do removedor toquem o invólucro à medida que ele avança para removê-lo durante a remoção dos filmes secos do pino do molde. | /

|

Juntas/borda danificada/corte grosseiro |

Causado por uma lâmina cega durante a operação de corte. | / |

Extremidades em estrela |

Distribuição irregular de gelatina nos pinos revestidos por imersão ou quantidade excessiva de solução de gelatina na extremidade do pino. | Viscosidade inadequada da formulação de gelatina. |

Bolhas |

Vácuo ou duração do processo de extração de bolhas da gelatina inadequados. | / |

Impressão danificada |

Viscosidade da tinta e aplicação de pressão inadequadas, fluxo irregular da tinta, jatos de tinta entupidos, secagem incompleta da tinta, etc. | A formulação inadequada da tinta mistura-se com uma combinação de ingredientes de revestimento. |

Parede fina/grossa |

Distribuição irregular de gelatina nos pinos revestidos por imersão (parede fina). Os pinos são mergulhados duas vezes ou ficam tempo demais na gelatina (parede grossa). | Viscosidade inadequada da solução de gelatina, presença insuficiente de agente umectante. |

Divisão |

Causada por secagem irregular ou espessura irregular do filme no ponto de divisão. | Quantidade insuficiente de plastificante, baixo teor de umidade de equilíbrio. |

PROCESSO DE ENCAPSULAMENTO/ENCHIMENTO DE CÁPSULAS

| DEFEITOS | CAUSAS RELACIONADAS AO PROCESSO | CAUSAS RELACIONADAS À FORMULAÇÃO |

Amassados e furos (nas pontas) |

Ajuste excessivo do comprimento de fechamento durante o processo de encapsulamento, comprimento excessivo da trava, pressão de fechamento excessiva, enchimento excessivo de cápsulas, tamanho ou configuração de pino incorreto, condições inadequadas de armazenamento (umidade). | Propriedades mecânicas inadequadas da gelatina, por exemplo, deformação plástica devido a teor de água alto demais. |

Rachadura |

Condições (de armazenamento) inadequadas que favorecem a transferência de umidade do invólucro da cápsula para os componentes encapsulados, desalinhamento dos segmentos superior e inferior da cápsula ou ajuste incorreto do pino de fixação da tampa na estação de união. | Propriedades mecânicas inadequadas da gelatina devido a baixa quantidade de plastificante, baixo equilíbrio de umidade ou uso de componentes higroscópicos que absorvem água do invólucro da cápsula. |

Telescópio |

Corpo e tampa desalinhados devido a folga excessiva no rolamento da bancada, desalinhamento geral dos componentes da máquina de enchimento ou componentes da máquina desgastados, peso do recheio da cápsula alto demais, má qualidade do pó formado, grande variação no tamanho da cápsula, condições ambientais inadequadas (oscilações de temperatura) e/ou assento da tampa ou passagem do corpo desgastados. | Forma distorcida das cápsulas devido a componentes de preenchimento grosseiros com bordas duras e afiadas. |

Fechada/aberta incorretamente |

Configuração inadequada do comprimento de fechamento e pressão de fechamento, configuração inadequada do pino. Contaminação da interface corpo-tampa (área de travamento) e enchimento excessivo. | / |

Empoeiramento |

Muito provavelmente o resultado da não utilização do polidor de cápsulas (ao encher com pó) na rampa de saída da máquina de enchimento de cápsulas antes de as cápsulas serem dispensadas nos recipientes do produto. | / |

Cápsulas Vazias |

Mau funcionamento ou ausência de proteções na máquina de enchimento de cápsulas que impedem que cápsulas vazias ou insuficientemente cheias cheguem à rampa de saída (por exemplo, células de carga, sensores capacitivos, medidor de tensão). | / |

Faixa danificada |

Processo de bandagem mal ajustado, como altura e velocidade inadequadas da roda, temperatura de processamento inadequada, espessura inadequada da faixa, roda de faixa fraca/ruim. | Propriedades mecânicas inadequadas da faixa de gelatina, por exemplo, baixa resistência à tração ou alta retração causando defeitos em formato de “banana”. |

PROBLEMAS COM DEFEITOS EM CÁPSULAS?

Veja abaixo em vídeos como nossos sistemas de inspeção visual podem ajudar com isso. Acesse nossa página de PRODUTOS para saber mais sobre as nossas soluções STREAM e SPINE ou contacte-nos em [email protected] para falar com a nossa equipe de especialistas.

Fontes:

– https://www.vitafoodsinsights.com/services/how-troubleshoot-7-most-common-capsule-defects

– https://www.slideshare.net/BhushanGhike/encapsulation-problem-and-remedies-66452012

– https://www.ncbi.nlm.nih.gov/pmc/articles/PMC2750482/pdf/12249_2008_Article_5457.pdf

– https://www.farmacapsulas.com/en/eliminacao-defeitos-mecanicos-no-fecho-da-capsula/

– https://www.pharmapproach.com/manufacture-of-hard-gelatin-capsules/

– https://www.pharmapproach.com/hard-gelatin-capsules-formulation-and-manufacturing-considerations/2/

– https://manufacturingchemist.com/news/article_page/The_colouration_of_tablets_and_capsules/34905

– https://www.slideshare.net/Ramyapriya7/quality-control-of-capsules

– https://www.academia.edu/9833661/Answers_to_10_common_questions_about_capsule_filling

– https://www.researchgate.net/publication/292539476_Capsule_Manufacturing_Technology

– https://falcaoteles.pt/sites/default/files/PDF/HGC%20Technical%20Manual%20version%20Q026-1-2011E.PDF

– https://simplepharmanotes.blogspot.com/2017/10/manufacturing-of-hard-gelatin-capsules.html

– https://basicmedicalkey.com/capsule-shell-manufacture/

– https://www.icapsulepack.com/capsule-filling-machine/

– L. L. Augsburger, S. W. Hoag: Pharmaceutical Dosage Forms: Capsules, CRC Press, 2017

– https://tabletscapsules.com/wp-content/uploads/pdf/tc_20190101_0012.pdf

– http://proddownloads.vertmarkets.com.s3.amazonaws.com/download/88b9d920/88b9d920-52d8-4e7a-aa83-a149003c0f61/original/aaps_t3427_haibowang.pdf

– http://jddtonline.info/index.php/jddt/article/view/2794/2276

– https://www.speronline.com/japer/Articlefile/224.pdf